車載部品メーカー必見|レガシー品質管理をAI化して競合優位を築く

車載部品業界における品質管理は、今まさに歴史的な転換点を迎えています。電動化・自動運転技術の急速な進歩により、従来の品質基準では到底対応できない課題が次々に浮上しているのです。国際規格IATF16949のルール第6版が2025年から全面適用されることで、要求水準はさらに厳格化しました。

そんな中、「AI品質管理システムを導入したいが、何から始めれば良いかわからない」「現場エンジニアの反発を避けながら段階的にAI化を進めたい」「投資対効果を正確に計算して経営層を説得したい」といった悩みを抱える車載部品メーカーが急増しています。

デンソーは全社横断の「AI品質保証」体制を構築し、製造現場でのデータ活用を加速。トヨタシステムズは機械学習を用いた品質予測で8〜9割の検査精度を達成するなど、AI活用による改善事例が報告されています。一方で、ガートナーは2027年末までにエージェント型AIプロジェクトの40%以上が中止されると予測しており、導入リスクも無視できません。

本記事では、車載部品業界に特化したAI品質管理システムの開発・構築ノウハウを具体的な企業事例に基づき解説します。レガシーシステム診断から段階的導入、ROI計算、失敗回避策まで、成功に必要な要素を網羅しています。この記事から、AI品質管理システム導入を成功させるための具体的なロードマップを手に入れることができるでしょう。

- 車載部品業界のAI品質管理システム導入が必要な理由と品質要求の変化

- 段階的AI導入の具体的なステップの実践的な進め方

- 現場エンジニアの反発を防ぎ協働を実現する方法

- 車載部品業界特化のROI計算方法と投資効果測定手法

- AI開発の失敗パターンと回避策、ベンダー選定の要点

車載部品業界が直面する品質管理の危機とAI化の必然性

車載部品業界では、自動車技術の急速な進歩と規制強化により、従来の品質管理手法では対応しきれない複雑な課題が増えています。特に電動化と自動運転の普及が品質保証プロセスの抜本的な見直しを迫っています。

デンソーは全社横断の「AI品質保証」体制を立ち上げ、製造現場でのデータ活用とAI検査を推進しています。この動きは、人手中心の管理からAIを核とした高度な品質保証へ転換することが業界の生存戦略となりつつある現状を示しています。

IATF16949改訂で求められる品質水準の飛躍的向上

IATF16949(2016年版)では、自動車産業向け品質マネジメントシステムの要求事項が定められています。同規格は継続的改善とリスクベース思考に基づき、各組織が顧客要求と法規制に適合した品質水準を維持することを求めています。

トヨタ自動車をはじめとする自動車メーカー各社は、品質向上への取り組みとしてAI技術やデジタル技術を活用した検査・予測システムの導入を進めています。これらの技術により、従来の品質管理手法では困難だった予防的品質管理の実現が期待されています。

IATF16949認証の維持には継続的な適合性確保が不可欠であり、要求事項への対応不備は認証取消しリスクにつながる重要な経営課題となっています。

電動化・自動運転技術が変える車載部品の品質基準

電気自動車(EV)部品と自動運転システム部品では、従来のガソリン車部品とは異なる高精度な品質管理が要求されるようになりました。

パナソニックをはじめとするバッテリーメーカー各社は、EV向けバッテリーセル製造においてAI技術を活用した品質管理システムの導入を進めており、製品の信頼性向上と劣化予測精度の改善に取り組んでいます。自動運転システム対応センサー部品では、安全性確保のため極めて高い品質精度が求められており、従来の品質基準を大幅に上回る管理水準が必要とされています。

このような厳格な要求水準に対応するため、AI技術を活用した高速・高精度な品質管理システムの導入が重要な課題となっています。

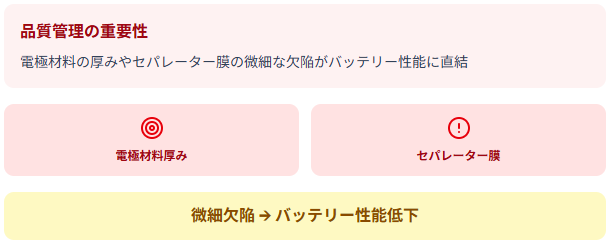

リチウムイオン電池部品に求められるミクロン単位精度

EV用リチウムイオン電池の品質管理では、電極材料の厚みやセパレーター膜の微細な欠陥がバッテリー性能に直結するため、ミクロン単位の精度管理が必要となります。

CATLをはじめとする主要バッテリーメーカー各社は、AI画像解析技術や高精度測定システムの導入により、電極塗布工程の品質向上とバッテリー容量のばらつき削減に取り組んでいます。

従来の目視検査や接触式測定では対応困難な精度要求に対し、AIを活用した非接触三次元測定システムの導入が進んでいます。こうした技術革新により、品質管理業務の自動化が進展し、製造工程における品質の安定化と効率化が図られています。

レガシーシステム継続のリスクと経営への影響

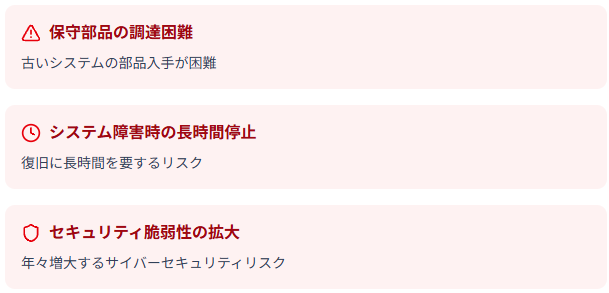

多くの車載部品メーカーが使用している10年以上前の品質管理システムでは、現在の品質要求に対応できないリスクが顕在化しています。

業界では、最新技術を導入した企業とレガシーシステム継続企業との間で品質管理能力に格差が生じているとの指摘があります。

- 保守部品の調達困難

- システム障害時の長時間停止

- セキュリティ脆弱性の拡大

これらの課題は経営に深刻な影響をもたらす可能性があります。特に、サイバーセキュリティリスクは年々増大しており、レガシーシステムの脆弱性対策は重要な経営課題となっています。

ReAlice株式会社 開発担当者

ReAlice株式会社 開発担当者AIの導入は、電動化・自動運転領域で求められる精度・スピード・柔軟性を備えた品質管理の再構築に不可欠です。従来のレガシー基盤では対応しきれない微細欠陥の検知やトレーサビリティ要件にも、AI画像解析や非接触測定が有効です。

レガシーシステム診断|AI移行準備度の現状を把握するチェックリスト

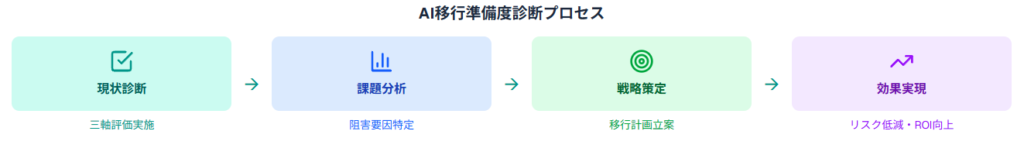

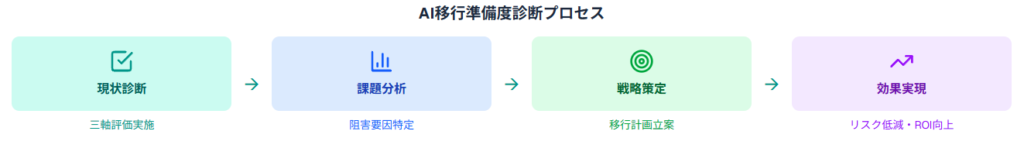

既存の品質管理システムのAI移行準備度を客観的に評価することは、効果的な移行戦略を策定するうえで欠かせません。

近年は、システム老朽化・データ整備状況・組織準備度の三軸で成熟度を自己診断するフレームワークが提唱されており、これにより課題を洗い出して段階的な移行計画を策定する事例が増えています。

診断結果に基づく戦略的アプローチを取ることで、移行リスクを低減し、投資効果を高めることが可能です。

制御システム・設備の老朽化レベル診断

現場の制御システム老朽化レベルは、AI移行を成功させるための技術的制約を左右する重要な要素です。近年の業界報告では、旧式PLCの継続使用がデータ通信プロトコル非対応や処理性能不足を招き、AI連携の障壁となるケースが指摘されています。

オムロンなどが提供する設備診断サービスでは、既存PLCの通信能力や拡張性を評価し、必要な改修範囲を段階的に提示する手法が採られています。こうした診断を活用し、計画的に設備更新を進めることがAI活用の前提となります。

PLCシステムの導入年数と保守部品調達可能性

PLCシステムの導入年数は、AI移行時の技術的制約と投資規模を決定する重要な指標となります。

シーメンスの保守サービスポリシーでは、PLC・HMI製品の保守期間は原則9年間とされており、期間終了後は部品調達が困難になります。古いシステムほど故障時の復旧に時間を要する傾向があり、業界では長期化する事例が報告されています。

保守部品の調達困難により、単一故障が生産ライン全体の停止につながるリスクが高まっており、AI移行を機とした計画的なシステム更新が重要な課題となっています。

品質管理プロセスの属人化度合い測定

熟練者の経験と勘に依存した検査工程はAI活用の障壁となります。富士通は製造現場の判断をデータ化し、標準化を支援する品質管理ソリューションを提供しています。

アイシンも技術報告書で外観検査のAI活用と工程標準化を推進中です。属人化の解消はAI導入の前提条件として広く認識されています。

AI移行優先度マトリクスによる戦略的判断

限られた資源を有効配分するには、業務単位でAI導入価値と実現性を並行評価する必要があります。マッキンゼーはAI投資を「期待効果×実行容易性」で比較し、高価値・低難度から着手するフレームを紹介しています。

製造業では外観検査など高効果・高実現性領域からAI化が進み、複雑な材料試験は後期フェーズに据える例もあります。優先順位付けにより、段階的なROI確保と組織変革が促進されます。

属人化の解消や検査プロセスの標準化は、AI導入の前提条件であり、業務ごとの効果・実現性に基づく優先順位付けがROI最大化に直結します。戦略的な診断と段階導入で、確実かつ効率的なAIシフトが実現可能です。

段階的AI導入による品質管理システムの開発・構築4ステップ

車載部品業界でAI品質管理を導入する際は、事業継続を保ちつつ「構想策定→データ基盤構築→トライアル運用→全体展開」の4段階で進める手法が推奨されます。

NTTデータはOT・IT融合サービスを通じ、データ可視化から統合システム導入まで段階的支援を実施し、各フェーズで成果を確認して投資リスクを抑制しています。

村田製作所でもAI画像検査やIoTツールを活用し、品質管理の高度化とコスト効率向上を図っています。

AI品質管理システムの基盤となるデータ収集インフラの構築

設備故障の予知と予防保全の自動化により、品質トラブルの根本原因を排除

外観検査や寸法測定の自動化により、人的検査業務の大部分を置き換え

各フェーズで構築したシステムを統合し、工場全体の品質管理を一元化

フェーズ1|データ収集基盤とIoTセンサー網の構築

AI品質管理システムの起点は、設備からデータを安定取得できるインフラ整備です。

キーエンスのIoTソリューションは既存設備に後付けできるセンサーとエッジデバイスを提供し、低コストでデータ取得を開始できます。

ジェイテクトも品質向上活動の一環として生産設備のIoT化を推進し、収集データを活用してAI導入準備を進めています。導入段階ではセンサー設置と稼働検証に一定期間を要するため、全体工程への組み込みが欠かせません。

- 既存設備への後付け対応で投資負担を抑制

- IoT化による品質データの常時収集

- 収集データを基盤としたAI学習精度向上

- 段階的検証で安定稼働を確保

フェーズ2|予知保全AIシステムの実装と運用開始

設備故障の予兆検知と予防保全を自動化し、品質トラブルの原因を先手で抑えます。

IBMの Maximo Application Suite などの Predictive Maintenance ソリューションは、機械学習でセンサーデータを解析し、異常兆候を早期に検出できます。製造現場では導入によって突発停止が減少し、計画保全への移行が進んでいます。

予知保全により計画的メンテナンスが可能となり、品質検査工程の異常検出件数も低減します。本フェーズでは設備エンジニアがAIシステム運用スキルを習得する取り組みも並行して実施します。

フェーズ3|画像認識AIを活用した品質検査の自動化

外観検査や寸法測定の自動化により、人的検査業務の大部分を置き換えていきます。オムロンのFHシリーズ画像処理システムでは、ディープラーニングによる欠陥抽出AIを搭載し、従来困難だった複雑な欠陥検出を可能としています。

古河電気工業では、社内開発のAI画像検査システムを一部量産工場に導入。東大発ベンチャーと共同開発したクラウドベースのプラットフォームで、運用中に蓄積した学習データにより精度向上を図っています。

フェーズ4|統合品質管理プラットフォームの完成

各フェーズで構築したシステムを統合し、工場全体の品質管理を一元化します。SAP S/4HANA QMモジュールでは、検査計画・実行、品質通知、トレーサビリティ管理機能を提供し、予知保全にはSAP Intelligent Asset Managementを利用します。

統合システムにより部門間の情報共有が促進され、品質改善活動や経営判断に必要なリアルタイム指標の可視化が可能となります。

段階的アプローチは、製造業におけるAI品質管理導入の現実的かつ堅実な戦略です。データ取得インフラを起点に、予知保全→画像検査→統合管理へと拡張する流れは、技術的整合性と現場実装性の両立を実現します。

現場エンジニアを味方につけるAI協働システムの開発手法

AI品質管理システムの成功は、現場エンジニアの理解と協力に大きく左右されます。複数の調査で、現場との連携不足がAI導入失敗の主因と指摘されています。

成功企業は導入前の丁寧な説明と段階的な展開により、エンジニアをAIシステムの推進者へと転換しています。

富士電機もAIやRPAを組み合わせ、現場エンジニアが業務支援ツールとして活用する仕組みを整備。

現場の知見とAI技術の融合が業務効率を高める鍵となっています。

技術者の反発を生む3つの要因と事前対策

現場技術者のAI導入への反発は、雇用不安、スキル陳腐化への恐れ、システム信頼性への疑問という3つの要因に集約されます。

アクセンチュアの調査では、多くの企業で人材育成が技術進歩に追いつかない課題が指摘されています。

川崎重工業はデータサイエンス技術部を設立し、AI技術の社内浸透を図るセミナーや教育・研修を実施。段階的な導入により組織全体でのAI受容性向上を目指しています。

雇用不安

- AIによる業務代替への恐れ

- 将来のキャリア不安

スキル陳腐化への恐れ

- 既存スキルの価値低下

- 新技術習得の負担

システム信頼性への疑問

- AI判定結果への不信

- システム障害時の対応不安

「仕事を奪われる不安」を「スキルアップ機会」に転換

AI導入による雇用への影響に対する現場の不安を解消するため、業務の質的向上にフォーカスした説明が重要になります。

製造業各社では、AIが定型業務を担当することで技術者がより創造的で高付加価値な業務に専念できる環境整備を進めています。品質検査の自動化により、技術者が製品改善や工程革新により多くの時間を割けるようになります。

キャリア開発計画とAI活用スキルの習得機会を提供することで、技術者の将来への不安を解消し、変革への積極的参加を促進できます。

- AIが定型業務を担当し、技術者は創造的業務に専念

- 品質検査の自動化で浮いた時間を製品改善に活用

- 専門性向上と職業満足度の同時実現

- キャリア開発計画とAI活用スキル習得機会の提供

AI時代に求められる現場エンジニアのスキル開発

AI導入に伴い、現場エンジニアにはプログラミングやデータ解析などの技術スキルに加え、問題解決力や分析的思考が求められています。

人材系レポートや専門サイトでは、データ解釈能力、システム運用知識、問題解決力などが重要スキルとして挙げられています。エプソンはインターンシップや社内研修でPythonプログラミング、統計解析、機械学習基礎を学ぶ機会を提供し、AIシステムの運用改善につなげています。

計画的なスキル開発により、現場エンジニアはAI活用の推進役として活躍できます。

- データ解釈能力

- システム運用知識

- 問題解決力

- Pythonプログラミング

- 統計解析スキル

- 機械学習基礎知識

人間とAIの協働による品質管理フローの再設計

効果的なAI活用には、人間の判断力とAIの処理能力を最適に組み合わせた業務フローの設計が欠かせません。

東芝はAIシステムの品質保証ガイドラインを策定し、AIが一次判定を担い、判断が難しいケースを人間が確認する「Human-in-the-Loop」型の運用を推進しています。

この役割分担により、現場エンジニアは定型検査から解放され、異常パターンの分析や改善提案など高度な業務に注力できます。

人間とAIの役割を明確化することで、双方の強みを補完し合う信頼性の高い品質管理体制が実現します。

人とAIの役割分担を前提にしたフロー設計が、業務の再構築と生産性向上を両立させます。人的知見とAI技術を融合する体制づくりが、品質革新の鍵となります。

車載部品特化|AI品質管理システムのROI計算実践ガイド

AI品質管理システムの投資判断には、車載部品業界特有の品質要求とコスト構造を反映したROI計算が重要です。PwCの調査では、初期投資・運用コスト・効果の時系列推移を踏まえたROI算定が推奨されています。

アイシン・エィ・ダブリュは品質検査AIを生産ラインに導入し、不良検出を自動化しています。投資判断では、生産量と不良削減効果を掛け合わせたROI試算を行い、回収期間を明確化しています。的確なROI分析は、経営層の理解とAI投資の継続的確保に寄与します。

投資効果測定のための業界特化指標設定

車載部品業界では、一般的な製造業指標に加えて、IATF16949準拠性、サプライチェーン連携効率、トレーサビリティ精度などの業界固有指標が重要となります。

日本能率協会コンサルティングは、自動車部品メーカー向けのKPI設計支援を行っており、製造業のKPIマネジメント体系化に取り組んでいます。車載部品各社では、AI導入効果を定量的に測定するため、IATF16949要求事項への対応工数やトレーサビリティ強化による効率改善を指標化しています。

業界特化指標の設定により、AI投資の真の価値を適切に評価し、継続的な改善活動につなげることができます。

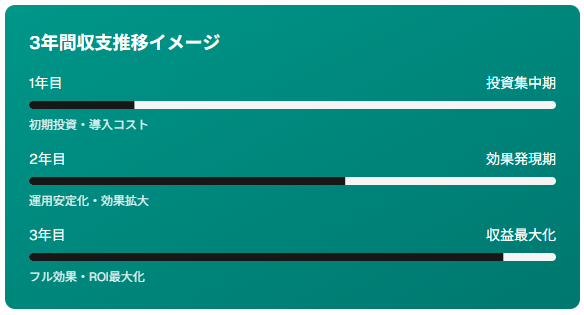

3年間収支シミュレーションとエクセルモデル

AI投資の収支予測には、初期投資の集中と効果の段階的拡大を考慮した長期シミュレーションが欠かせません。

野村総合研究所は、ハードウェア・ソフトウェア・人件費・保守費用を項目別に管理し、月次収支を可視化できるAI投資収支モデルを用いたコンサルティングを提供しています。

自動車部品メーカーでは、このモデルを活用して投資計画と実績を比較し、月次の乖離要因を早期に把握して軌道修正を行う運用体制を構築しています。

初期投資・運用コスト・人件費削減効果の詳細計算

AI品質管理システムの総コストには、システム開発・ライセンス、インフラ整備、データ移行、トレーニング費用などが含まれます。

経済産業省のDX関連ガイドでは、これらの費用を区分して可視化し、投資判断に活用することが推奨されています。

マレリはAI画像認識ソフトの実証導入に際し、導入費・運用費・教育費を事前に整理し、人員再配置による削減効果を検証しています。

経営層への提案書作成のためのデータ可視化技法

AI投資の経営承認を得るには、複雑な技術内容を経営層が理解しやすい形で可視化する必要があります。

マッキンゼーの「エグゼクティブプレゼンテーション手法」では、投資判断に必要な情報を1ページに集約する「エグゼクティブサマリー」の作成方法が体系化されています。

小糸製作所では同手法により、ROI推移グラフ、競合比較表、リスク評価マトリクスを組み合わせた提案書を作成し、取締役会での全会一致承認を獲得しました。

データの視覚的表現により、AI投資の必要性と効果を直感的に理解できる資料作成が可能となります。

- ROI推移グラフによる効果の時系列表示

- 競合比較表による相対的優位性の明示

- リスク評価マトリクスによる不確実性の可視化

- エグゼクティブサマリーでの要点集約

車載部品業界でのAI品質管理導入は、業界特有のKPIを組み込んだROI設計が不可欠です。初期コストと効果の時系列分析を通じて、経営層が意思決定しやすい情報設計が求められます。

AI品質管理システム開発で陥りがちな失敗パターンと回避策

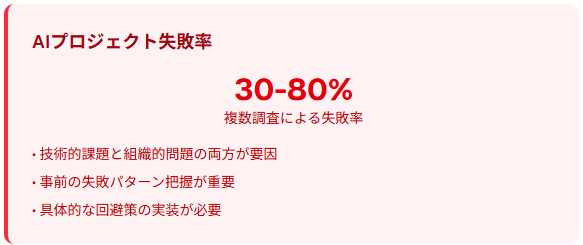

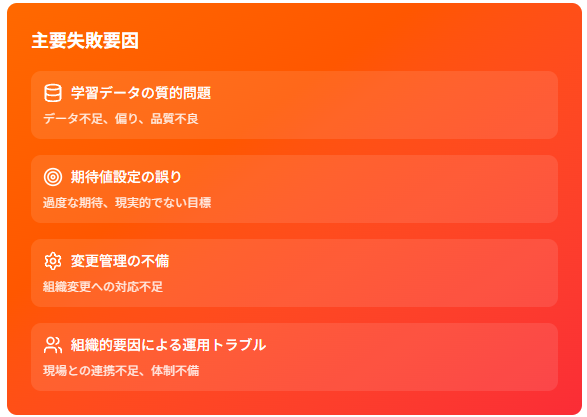

AI品質管理システムの開発では、技術的課題と組織的問題の両方が失敗要因となります。

複数調査によると、AIプロジェクトの失敗率は30-80%に達し、主要要因として学習データの質的問題、期待値設定の誤り、変更管理の不備が挙げられています。

成功企業では、これらの失敗パターンを事前に把握し、具体的な回避策を講じています。各社でPoC段階でのデータ環境差の検証、現場研修の充実、継続運用体制の整備など、組織的な対策を強化しています。

技術面での典型的な失敗事例と対処法

AI品質管理システム開発における技術的失敗は、多くの場合、予見可能で回避可能なものとなります。

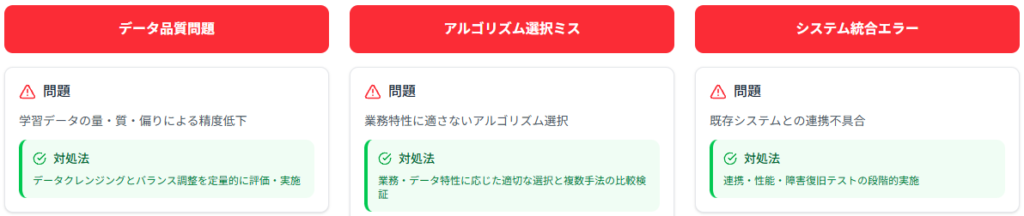

NTTコミュニケーションズがまとめた「AI開発失敗パターン集」では、データ品質問題、アルゴリズム選択ミス、システム統合エラーなど20の典型的失敗事例と対処法が詳細に記載されています。

豊田合成では同パターン集を活用した事前チェックリストにより、開発期間中の重大トラブルを完全に防止しました。過剰適合(オーバーフィッティング)問題では、クロスバリデーション手法により学習精度と汎化性能のバランスを調整しています。

事前の失敗パターン把握により、プロジェクトリスクを大幅に軽減することができます。

学習データ不足による精度不良とデータ拡張技術

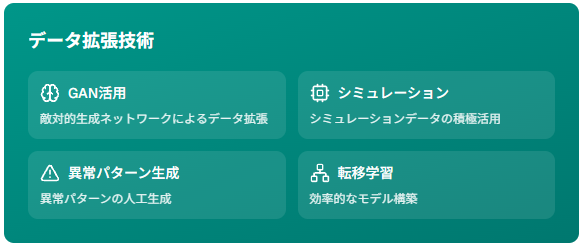

AI品質管理システムの精度は、学習データの量と質に大きく依存するため、データ不足は最も深刻な技術的課題となります。

複数の研究では、GAN(敵対的生成ネットワーク)を用いたデータ拡張により識別精度の向上効果が確認されています。製造業では転移学習により実験数を1/3に削減しても精度良く品質予測を実現した事例があります。

シミュレーションデータの活用、異常パターンの人工生成、転移学習の適用により、限られた実データから高品質な学習データセットを構築できます。これらの技術により開発期間短縮と精度向上を同時に実現できます。

組織・運用面でのトラブル事例と予防策

AI品質管理システムを安定運用するには、技術面に加え、組織体制と運用プロセスの整備が不可欠です。

アクセンチュアの近年の調査でも、AI運用の課題の多くが組織的要因に起因すると指摘されています。製造業の現場では、AI専任チームの設置や責任分担の明確化、エスカレーション手順の標準化により、トラブルを大幅に抑制した例が報告されています。

特に、AIの判定結果に対する現場の信頼を確立するには、定期的な精度検証と説明可能性の確保が欠かせません。事前の組織的準備が、AI導入後の円滑な運用を支えます。

緊急時対応マニュアルとシステム復旧手順

AI品質管理システムの障害は生産停止に直結するため、迅速な復旧体制の整備が不可欠です。

富士通はAI品質技術の一環として、障害レベル別の対応方法、バックアップ切替、データ復旧プロセスを含む運用指針を公開し、ミッションクリティカル環境での信頼性を高めています。

また、JR東日本はAIを活用した復旧支援システムにより、従来約2時間を要した復旧時間を1時間程度に短縮するなど、実運用で効果を示しています。

24時間監視、自動復旧、手動バックアップの三段構えを採用することで、業務継続性を確保し、AI依存リスクを最小化した自動化を推進できます。

学習データの質と説明可能性の担保、そして現場に寄り添った変更管理が不可欠です。GANや転移学習を活用したデータ強化、24時間監視・復旧体制といった技術的支援策も、運用の安定性向上に寄与します。

成功するAIベンダー選定と長期パートナーシップ構築

AI品質管理システムの成果は、技術力と業界理解を兼ね備えたベンダーの選定に大きく左右されます。

IDCの2024年調査では、多くの企業が業界特化型AIソリューションへの移行を計画していることが示されています。車載部品業界では、IATF16949への対応経験や自動車メーカーとの取引実績、車載品質基準への理解が主要な選定基準となります。

大手自動車部品メーカー各社は、厳格なベンダー評価を通じて信頼できるパートナーと長期契約を結び、継続的なシステム改善を推進しています。戦略的なパートナーシップにより、導入後も持続的な価値創出が可能となります。

車載部品業界に精通したAI開発パートナーの見極め方

車載部品向けAIでは、過去実績と専門知識を両面から評価することが欠かせません。

JUASのソフトウェア・メトリクス調査でも、品質・コスト・納期とユーザー満足度を組み合わせた多面的評価が推奨されています。

さらに、IATF16949に適合した開発経験や自動車メーカーとの取引実績は必須要件となります。

- 技術力:AIアルゴリズム開発力と成功事例

- 業界経験:車載部品案件の実績、IATF16949対応経験

- サポート体制:長期保守・運用支援と緊急時対応能力

契約・保守・セキュリティ面での重要チェックポイント

経済産業省の「AI・データの利用に関する契約ガイドライン」は、知的財産権、責任分界、データ取扱いなどを明確化することを求めています。

機能安全が求められる車載領域では、ISO26262準拠の開発プロセスと品質保証体制を契約で担保することが不可欠です

- 知的財産権の明確な取決め

- システム障害時の責任分界

- データ所有権とプライバシー保護

- ISO26262準拠の品質保証体制

AI技術の進歩に対応した長期アップグレード戦略

ガートナーはAI品質管理技術が短期サイクルで進化すると予測しており、ベンダーと技術ロードマップを共有しながら年次の機能強化と定期的なシステム見直しを計画することが推奨されます。

継続的なアップグレード前提の契約と体制を整えることで、長期的な競争優位を確保できます。

本記事で紹介した段階的導入アプローチ、現場との協働体制構築、正確なROI計算、失敗回避策、適切なベンダー選定により、確実な成果創出が可能です。特に、現場エンジニアとの協働によるシステム設計と、業界特化型ベンダーとの長期パートナーシップが成功の鍵となります。

今後の自動車技術革新に対応するため、AI品質管理システムの早期導入と継続的な改善が、業界での生存と発展の必須条件となっているのです。

AI品質管理の成果を最大化するには、技術スキルだけでなく、業界特有の要求仕様への深い理解を持つベンダー選定が極めて重要です。契約面では、知財管理・責任分界・長期アップデートを見越した枠組みが不可欠です。