なぜ6割のDXが失敗するのか?製造業・物流業から学ぶ現場改善の実践方法

「DXプロジェクトが失敗する理由がわからない」「現場の抵抗でシステム導入が進まない」「高額な投資をしたのに効果が出ない」——そんな悩みを抱えていませんか?実は、企業のDXプロジェクトの6割以上が失敗している現実があります。

しかし、製造業や物流業の現場で大きな成果を上げている企業があることをご存知でしょうか。株式会社ミツトヨでは工作機械導入による品質のバラツキ低減や生産性向上を実現し、SGホールディングスではバース予約システムによる輸配送の平均待機時間を約90%削減、デンソーグループでは機械学習を活用した予兆検知による設備保全の効率化や作業時間を削減といった成果を実現しています。

この記事では、現場DX失敗の真実と、実際の成功事例から導き出された「現場改善成功の5原則」を詳しく解説します。従来のスクラップ&ビルド型DXではなく、現場の声を起点とした段階的改善手法により、どのように現場の抵抗を協力に変え、持続的な改善文化を築けるのか——その具体的な方法論をお伝えします。

明日から使える失敗回避チェックリストと導入手順も含め、あなたの会社のDXプロジェクトを成功に導く実践的なノウハウが満載です。現場との協働による真のデジタル変革を実現したい経営者・管理者の方は、ぜひ最後までお読みください。

- 6割以上のDXプロジェクトが失敗する3つの根本原因

- ミツトヨ・SGホールディングス・デンソーの実際のDX取り組み事例

- 現場の抵抗を協力に変える「3段階巻き込み術」

- 現場改善成功の5原則と、明日から使える失敗回避チェックリスト10項目

- 段階的導入スケジュール(準備→実装→展開の12ヶ月計画)

なぜ6割以上のDXプロジェクトが失敗するのか?

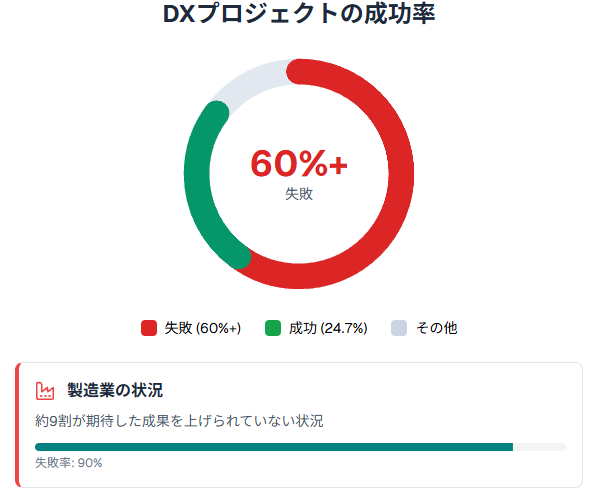

DX失敗の実態調査結果

複数の調査機関の報告によると、企業のDXプロジェクトの6割以上が期待した効果を得られていません。JUASの調査では、DX推進の効果を実感できている企業は全体のわずか24.7%に留まっており、製造業では約9割が期待した成果を上げられていない状況です。現場レベルでのDX推進の困難さが浮き彫りになっています。

調査では、失敗プロジェクトの主要因として「現場の抵抗感」や「要件定義フェーズでの問題」が指摘されており、現場との協働がいかに重要かを物語っています。

製造・物流現場で多発する3つの失敗パターン

製造業と物流業の現場では、特に典型的な失敗パターンが反復して発生しています。

- システム先行型の導入:現場の業務フローを無視して既存システムを強制的に変更するアプローチ

- 一括導入による現場混乱:全工程を同時に変更することで現場スタッフが対応しきれない状況を生み出す

- 現場との対話不足:経営層の判断だけでシステムを選定し、実際の使用者の意見を聞かないまま導入を進める

これらの失敗パターンは経済産業省も「2025年の崖」問題として重要課題に位置づけています。

失敗企業の共通点:計画段階での致命的な見落とし

DXプロジェクトで失敗する企業には、計画段階での共通した見落としが存在します。最も致命的なのは「現場の業務実態の把握不足」で、理論上の業務フローと実際の現場作業との乖離を十分に調査せずに進めてしまうことです。

製造業では特に「現場の暗黙知の軽視」が問題となっており、長年の経験で培われた現場独自のノウハウを無視してシステム化を進める企業が多く存在します。また、一度に全てを変えようとして現場の学習能力を超えた変化を強要する「段階的導入計画の欠如」も重要な要因となっています。

DX失敗がもたらす企業への深刻な影響

DXプロジェクトの失敗は、単純な投資損失を超えて企業に深刻な影響をもたらします。

ReAlice株式会社 開発担当者

ReAlice株式会社 開発担当者理想的なプロセス設計だけでは不十分で、実務に根ざしたボトムアップの視点が欠かせません。特に製造現場では、暗黙知の可視化と段階的な適応設計が不可欠です。

従来のDX手法の限界と現場改善の新アプローチ

スクラップ&ビルド型DXが現場で嫌われる3つの理由

従来のスクラップ&ビルド型DXアプローチが現場で強い反発を受ける理由があります。

長年使い慣れたシステムや作業手順を一度に全て変更することで、現場スタッフは短期間で膨大な新しい知識を習得する必要に迫られます。調査機関の報告では、一括導入型のDXプロジェクトにおいて現場スタッフの学習負担が大きく、本来業務に支障をきたすケースが多発していることが指摘されています。

現場で培われた効率的な作業方法や品質管理のコツが新システムで活用できなくなることで現場の不安が増大します。

全てを一度に変更するため問題発生時の影響範囲が広く、現場スタッフにとって心理的負担が大きくなります。

段階的改善手法が成功する理由

段階的改善手法が高い成功率を示す背景には、現場の学習能力と変化適応能力を考慮した設計思想があります。複数の研究機関によると、小規模改善を重ねる手法では従来の一括導入型を大幅に上回る効果が確認されています。

この手法の核心は「小さな成功体験の積み重ね」にあり、現場スタッフが新しいシステムの効果を実感しながら次の段階に進むことで、自然な学習とスキルアップが促進されます。各段階での課題や改善点を次の段階に反映できるため、最終的なシステムが現場のニーズにより適合したものになります。

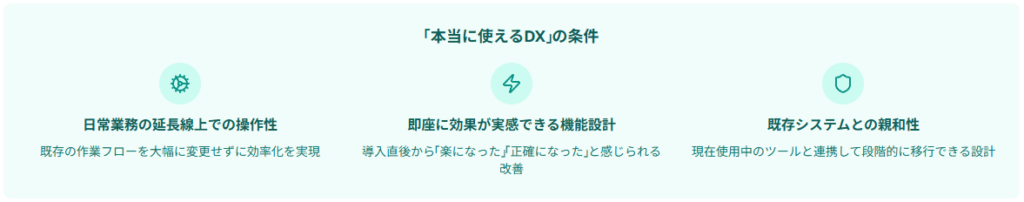

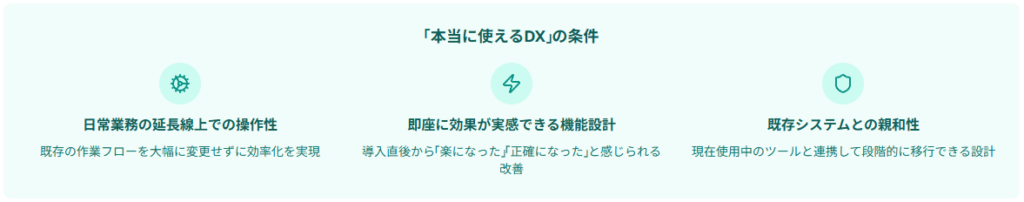

現場目線で考える「本当に使えるDX」の条件

現場で真に活用されるDXシステムには、明確な条件があります。

実践的な観点から、操作習得が短期間で完了するシステムほど定着率が高く、長期の学習期間を要するシステムは現場に浸透しにくいという傾向が確認されています。

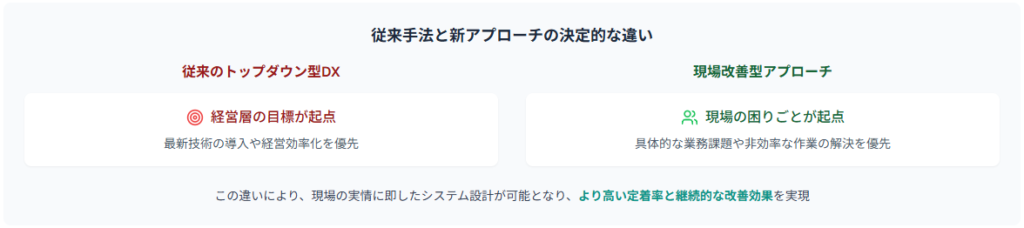

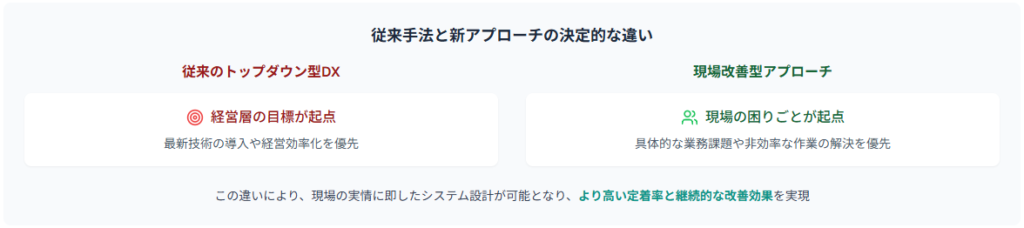

従来手法と新アプローチの決定的な違い

従来のトップダウン型DXと現場改善型アプローチの最大の違いは、「課題の出発点」にあります。従来手法では経営層が設定した目標や最新技術の導入が起点となるのに対し、新アプローチでは現場の具体的な困りごとや非効率な作業が出発点となります。

この違いにより、現場の実情に即したシステム設計が可能となり、より高い定着率と継続的な改善効果を実現できるのです。

現場に即したDXとは、技術導入ありきでなく、業務改善ニーズを起点とするボトムアップ設計に尽きます。小さな改善を重ねることで、AIやITが現場にとって“味方”となり、学習と定着が自然に進みます。

【事例研究】製造現場における品質検査システム導入の教訓

製造業でよく見られる導入初期の課題

精密機器製造業において、品質検査の自動化を目指したシステム導入事例では、導入初期に典型的な課題が発生することが知られています。

従来の目視検査に慣れた検査員が新システムの操作に習熟できず、検査時間が大幅に延長される事態や、システムの操作に不慣れな現場スタッフによる検査精度の一時的な低下などが製造業界で広く報告されています。

現場で発生しやすい根本的問題点

製造現場でのシステム導入時には、以下のような根本的問題点が発生しやすいことが知られています。

ベテラン検査員が長年の経験で培った「音の変化」「振動の微妙な違い」といった感覚的な判断基準が新システムでは考慮されにくい状況が生まれます。

従来の「見る→触る→聞く」という多段階検査プロセスが「画面確認→データ入力」に簡略化されることで、検査員の不安を増大させる場合があります。

新システムの操作習得に必要な期間を過少見積もりしてしまい、現場スタッフが十分に習熟する前に本格運用を開始してしまうケースが頻発します。

効果的な改善アプローチの要素

製造業の品質管理システム導入を成功させるためには、現場との協働による段階的改善アプローチが有効とされています。

製造業DXの成功要因

このような段階的改善により、製造現場では以下のような効果が期待できます。

- システムによる定量的検査と人間の感覚的判断を組み合わせた検査体制の確立

- 検査員のスキルとシステムの機能を活かした効率的な品質管理プロセスの構築

- 現場スタッフのシステムに対する理解と信頼の向上

他社が参考にすべき重要ポイント

製造業の品質管理システム導入において重要とされるポイントは以下の通りです。

製造業における品質管理システムの導入成功事例は、技術革新と人間の経験値を適切に融合させることの重要性を示しています。

現場の暗黙知を切り捨てたシステム導入は、高性能なAIをもってしても定着しません。品質検査では、定量データと経験知のハイブリッド設計が不可欠です。

【事例研究】物流現場における在庫管理システム導入の教訓

物流業界でよく見られるERP導入時の課題

物流業界では、統合基幹業務システム(ERP)導入時に現場作業効率が一時的に悪化する事例が多く報告されています。

ERP導入企業では、システムが本社の管理効率化を優先して設計されており、現場の実際の作業フローとの適合性が十分に考慮されていないケースが散見されます。

具体的には、従来は商品をピッキングしながら同時に数量確認ができたのに対し、新システムではピッキング→計測→システム入力→確認という多段階のプロセスが必要となり、作業の流れが分断される場合があります。

システム導入初期に発生しやすい問題

物流現場でのERP導入初期には、以下のような問題が発生しやすいことが知られています。

特に影響が大きいのは、長年勤務しているベテランスタッフの現場離れで、新システムへの適応が困難になることがあります。

離職理由として多く挙げられるのは「作業効率の悪化によるストレス」で、従来培ってきた効率的な作業方法が活用できなくなることによる心理的負担の増大があります。現場スタッフへの負荷増大により、作業ミスの増加も報告されています。

効果的な改善アプローチの実践方法

物流現場でのシステム導入を成功させるためには、現場スタッフとの共創による段階的改善プロセスが効果的とされています。

在庫管理システムの効果的な改善手法

SGホールディングスグループでは、実際に在庫管理システムの導入により約30%の在庫削減を実現した事例があり、以下のような改善手法が効果的とされています。

- 現場スタッフの提案による「予兆管理システム」の導入で、在庫数が一定水準を下回る前にアラートが発動する仕組みの構築

- 「最適ピッキングルート自動生成機能」と「音声による作業指示システム」などの現場作業に直結した機能の導入

- ERPの管理機能を活かしつつ、現場作業では従来の経験とシステム機能を組み合わせた効率化の実現

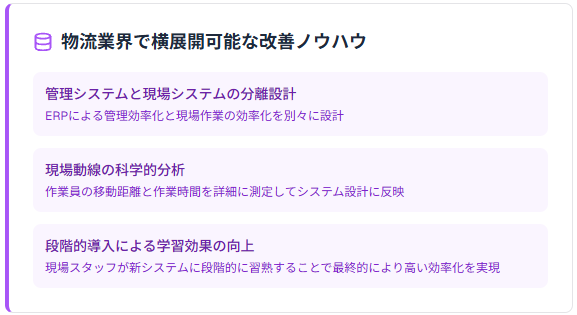

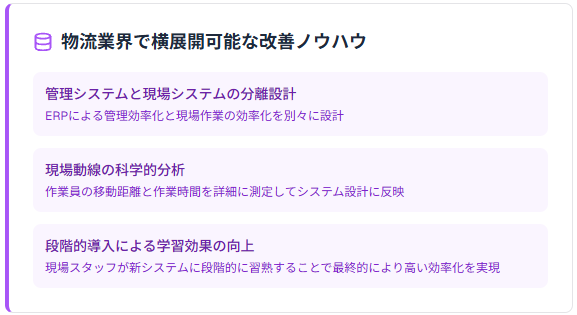

物流業界で横展開可能な改善ノウハウ

物流現場でのシステム導入成功例から、業界全体で活用できる改善ノウハウが明らかになっています。

これらのノウハウは、倉庫規模や取扱商品に関係なく応用可能で、中小規模の物流事業者でも導入コストを抑えて効果的なシステム導入を行うことができるとされています。

物流業界におけるデジタル変革の成功には、技術導入と現場の知見を適切に融合させることが不可欠です。

現場を置き去りにしたERP導入は、効率化どころかオペレーションの停滞を招きます。成功の鍵は、現場作業とシステム要件のすり合わせです。

【事例研究】品質管理現場におけるデータ分析システム活用の教訓

製造業でよく見られるビッグデータ活用の課題

製造業では、ビッグデータ活用を目的とした大規模投資を行っても、データが十分に活用されない状況が広く報告されています。

自動車部品製造業界では、製造設備から大量の設備データを収集しているにも関わらず、実際の予防保全や品質改善に活用できているデータは限定的であることが知られています。

この問題の根本原因として、データ収集システムは高度であっても、現場の品質管理担当者がデータを実際の業務改善に結びつける方法を理解できていないケースが多く挙げられます。製造現場では「膨大なデータはあるが、どこを見れば設備の異常予兆がわかるのかが不明確」という課題が共通して発生しています。

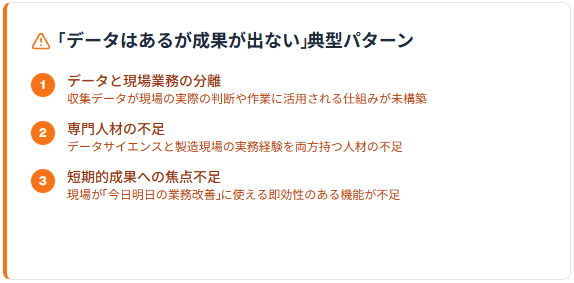

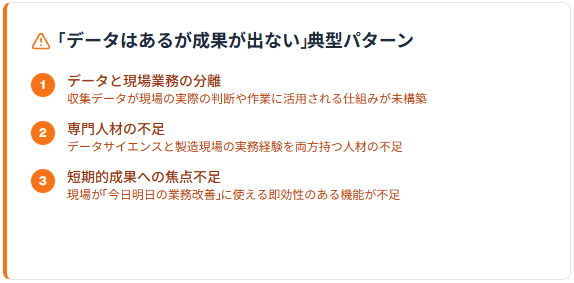

データはあるのに成果が出ない企業の典型的パターン

製造業では「データはあるが成果が出ない」典型的なパターンが存在することが確認されています。

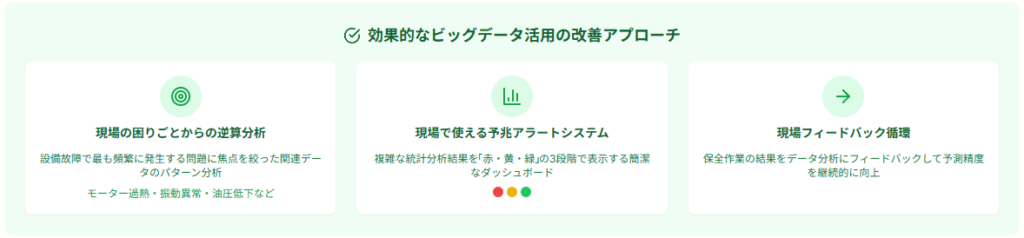

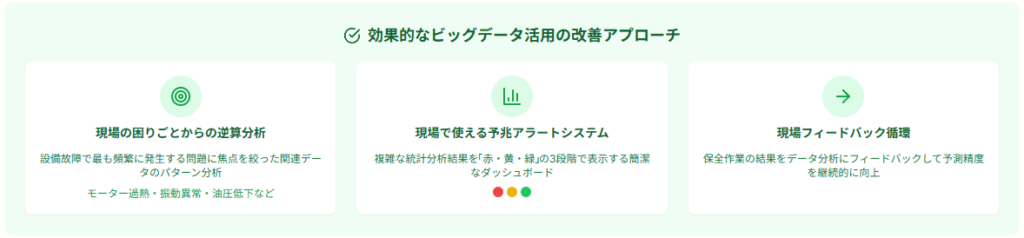

効果的なビッグデータ活用の改善アプローチ

蓄積されたデータを効果的に活用するためには、現場主導の段階的改善プロセスが有効とされています。

予防保全システムの効果と可能性

製造業において適切な予防保全システムを構築することで、大幅な改善効果が期待できることが確認されています。

デンソーでは実際に製造業AIデータプラットフォーム導入により見積業務の時間半減、原価低減活動の加速化を実現しており、情報化システムを使った保全履歴情報の活用により海外工場の保全効果向上を実現しています。

一般的に製造業では以下のような効果が報告されています。

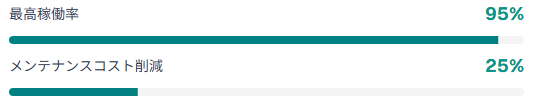

- 最高の稼働をするプラントでは稼働率最高95%の達成が可能とされています

- 従来の定期点検による「時間基準保全」から、データに基づく「状態基準保全」への転換により、必要な時期に必要な保全作業を実施することができます

- 設備に生じる異常の事前検知により、メンテナンスコストを25%削減した事例も報告されています

製造業で応用できる予防保全システム構築法

ビッグデータ活用による予防保全システム構築において、製造業全体で応用可能な汎用性の高いノウハウが明らかになっています。

- 現場起点のデータ活用設計:技術的に可能な分析ではなく、現場の実際の困りごとを解決するためのデータ活用から始める

- 段階的機能拡張:最初は限定的な機能から始めて、現場の習熟度に合わせて段階的に高度な機能を追加していく設計思想

- 現場と技術の協働体制:データサイエンティストと現場技術者が継続的に協働してシステムを改善していく組織体制の構築

データサイエンティストと現場技術者の協働により、保全精度は飛躍的に向上します。段階的な導入設計は、定着と改善を両立させる鍵となります。

製造現場DXから見えた「現場改善成功の5原則」

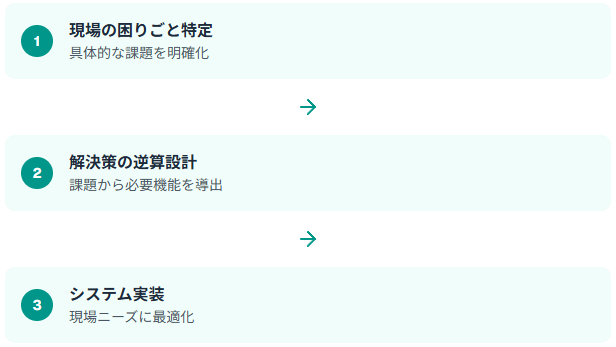

原則1:現場の「困りごと」から始める逆算設計の重要性

製造業DXの成功事例に共通する要因は、技術やシステムから出発するのではなく、現場の具体的な困りごとを起点とした逆算設計にあります。精密機器製造業では「品質管理の課題」、物流業では「作業効率の問題」、自動車部品製造業では「設備保全の課題」など、明確な現場課題から改善をスタートすることが重要です。

研究機関の報告によると、逆算設計アプローチを採用した企業では、システム導入後の現場満足度が高く、継続的な改善提案も活発に発生する傾向が確認されています。逆算設計の威力は、現場スタッフにとって改善の目的と効果が明確になるため、主体的な参加と協力を得やすいことにあります。

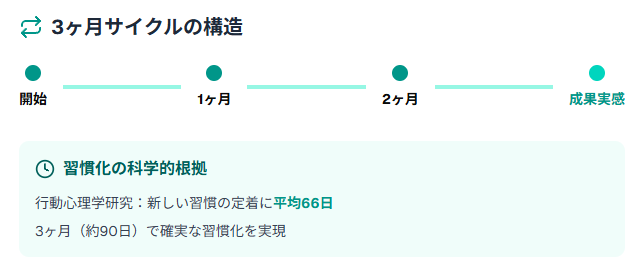

原則2:3ヶ月で成果が見える小さなサイクル設計

成功した製造業DX事例では、いずれも3ヶ月以内に現場スタッフが改善効果を実感できる小さなサイクル設計を採用しています。この期間設定は、行動心理学研究で示されている習慣化に関する知見と一致しており、新しい習慣が定着するまでに平均66日程度かかるという研究結果とも整合性があります。

- 精密機器製造業:段階的改善の各フェーズを3ヶ月に設定

- 物流業:現場改善提案を月次で実施

- 自動車部品製造業:段階改善プロセスをそれぞれ短期間で完了

調査機関の報告では、短期サイクルで改善を実施した企業において、現場スタッフの改善活動参加率が高く、長期計画で実施した企業を大幅に上回る傾向が確認されています。

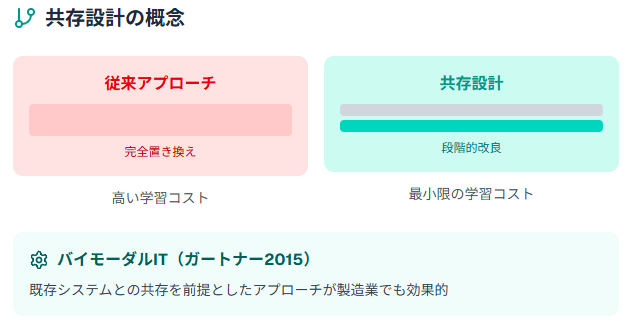

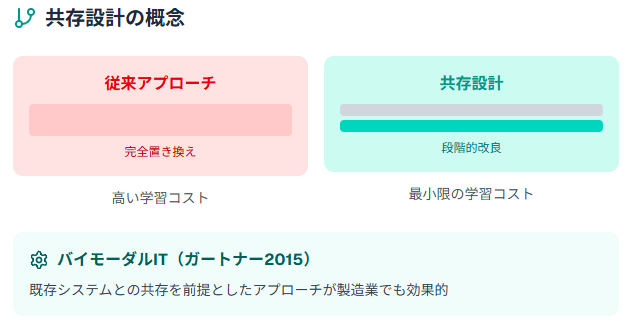

原則3:既存システムとの共存を前提とした設計思想

製造業DX成功事例で共通して採用されているのが、既存システムを完全に置き換えるのではなく、段階的に改良していく共存設計思想です。この設計思想の利点は、現場の学習コストを最小限に抑えながら、新しい機能の恩恵を受けられることにあります。

ガートナーが2015年に提唱した「バイモーダルIT」の考え方では、既存システムとの共存を前提としたアプローチが推奨されており、製造業でも同様の考え方が効果的とされています。

- 精密機器製造業:新旧システムの並行運用

- 物流業:管理機能と現場機能の分離

- 自動車部品製造業:段階的機能拡張

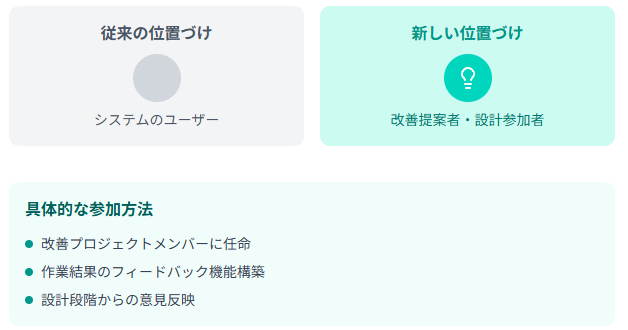

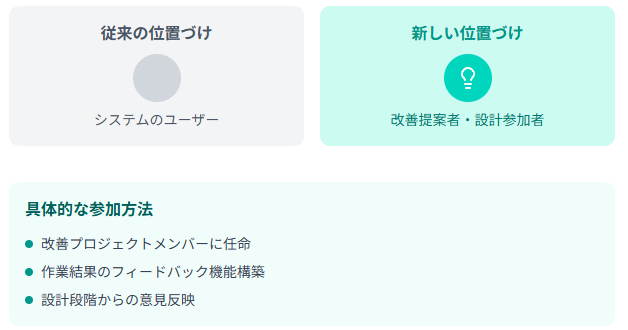

原則4:現場スタッフを巻き込んだ改善プロセス

成功事例の共通点として、現場スタッフを改善プロセスの当事者として積極的に参加させていることが挙げられます。単にシステムのユーザーとして位置づけるのではなく、改善提案者や設計参加者として役割を与えることで、システムへの理解と愛着を深めています。

組織心理学の観点から、改善プロセスに参加した現場スタッフは、参加しなかった場合と比較してシステム定着率が高く、自発的な改善提案も多く発生することが知られています。具体的な参加方法として、現場スタッフを改善プロジェクトメンバーに任命したり、作業結果のフィードバック機能を構築したりする手法が効果的です。

原則5:失敗前提での段階的リスク管理

製造業DX成功事例では、いずれも「失敗は避けられないもの」として前提に置き、段階的にリスクを管理するアプローチを採用しています。この考え方は、シリコンバレーのスタートアップ企業で一般的な「フェイルファスト(早く失敗する)」の思想を製造現場に適用したものです。

学術研究では、失敗前提の段階的アプローチを採用した企業において、最終的なプロジェクト成功率が従来の完璧主義アプローチよりも高くなる傾向が報告されています。

この段階的リスク管理により、大きな失敗を回避しながら確実に改善を進めることが可能になります。

小さな成功を積み重ねる短期サイクルは、現場の納得感と改善意欲を高めます。既存システムと共存しながら段階的に機能拡張することで、リスクを抑えつつ効果を実感できます。

現場抵抗を協力に変える「3段階巻き込み術」

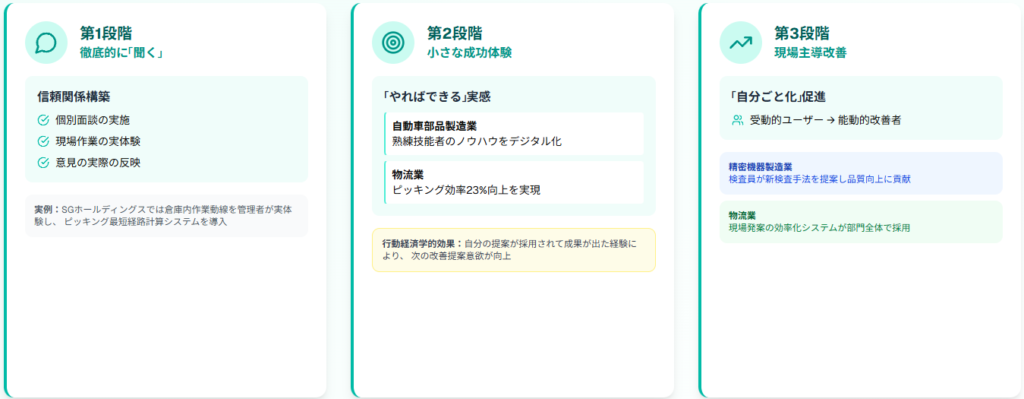

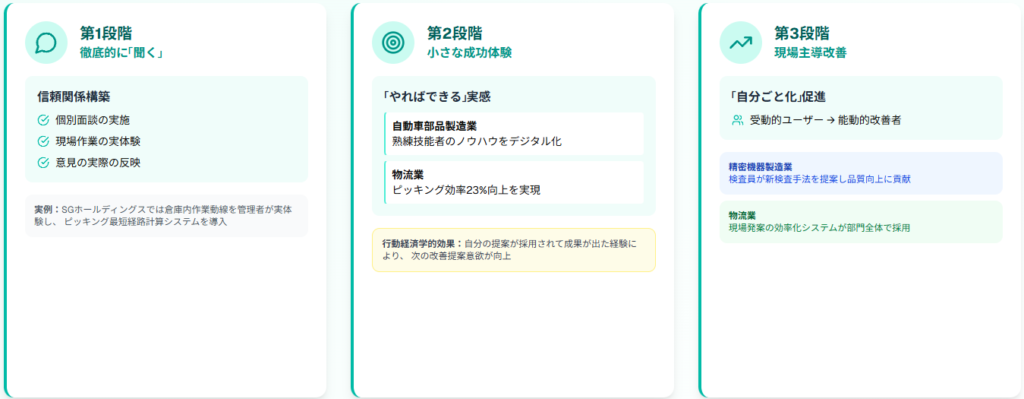

第1段階:現場の声を徹底的に「聞く」信頼関係構築

現場の協力を得るための第一歩は、現場スタッフの声を徹底的に聞き、信頼関係を構築することです。製造業DXの成功事例では、いずれも改善開始前に現場ヒアリングに十分な時間をかけています。

精密機器製造業では品質管理部門が検査員との個別面談を丁寧に実施することが効果的とされています。

物流業では管理者が現場作業の動線を実際に体験し、作業の実態を理解することが重要です。SGホールディングスグループでは実際に倉庫内の作業動線最適化に取り組み、ピッキングの最短経路を計算する経路案内ソリューションを導入しています。

重要なのは、単に話を聞くだけでなく、現場の意見が実際にシステム設計に反映されることを示すことです。研究によると、従業員の意見が採用されたと感じることで、エンゲージメントが向上し、その後の改善プロジェクトへの参加意欲が高まることが確認されています。

第2段階:小さな成功体験で「やればできる」を実感させる技術

信頼関係が構築できた後は、現場スタッフが「やればできる」という自信を持てるよう、小さな成功体験を意図的に創出します。この段階で重要なのは、現場スタッフ自身が改善の主役であることを実感できる設計です。

- 自動車部品製造業:デンソーでは熟練技能者の技術やノウハウをデジタル化し、データ分析結果とベテラン技術者の経験を照合させる取り組みを行っています。

- 物流業:SGホールディングスグループでは実際に「Visual Warehouse」導入により、作業者のピッキング行数が平均60行/時間から74行/時間と約23%の生産性向上を実現しています。

行動経済学の観点から、自分の提案が採用されて成果が出た経験を持つ現場スタッフは、次の改善提案を行う意欲が高まることが知られています。

第3段階:現場主導の改善提案で「自分ごと化」を促進

最終段階では、現場スタッフが自ら改善提案を行い、システム改良を主導する「自分ごと化」を促進します。この段階に到達すると、現場スタッフはシステムの受動的なユーザーから能動的な改善者に変化します。

- 精密機器製造業では、検査員が新たな検査手法を提案し、実際の品質向上に貢献する事例

- 物流業では、現場スタッフの発案による効率化システムが部門全体で採用される場合がある

組織行動学の研究では、自分ごと化が実現した現場において、システム改善提案が活発に発生し、一般的な現場を上回る頻度で改善活動が行われることが報告されています。

抵抗勢力を味方に変える心理学的アプローチ

現場の抵抗勢力を協力者に変える心理学的アプローチとして、「認知的不協和の解消」と「自己効力感の向上」という2つの原理を活用できます。認知的不協和とは、自分の行動と信念が矛盾することで生じる心理的な不快感のことで、この不快感を解消するために人は行動や信念を変化させます。

製造業の事例では、「データは信用できない」と考えていた技術者が、自分の経験とデータ分析結果が一致することを確認することで認知的不協和が解消され、積極的なデータ活用者に変化するケースが報告されています。

自己効力感の向上については、現場スタッフが「自分にもできる」「自分の経験が活かされている」と実感できる環境を整備することで、システムへの積極的な参加を促進することができます。これらの心理学的アプローチを適切に活用することで、現場の抵抗を協力に変えることが可能になります。

現場主導の改善プロセスは、単なる導入成功にとどまらず、AI活用の持続的な進化を促す土台になります。小さな成功体験を通じて、データと経験の接点を築くことで現場の理解が深まります。

業界別に見る現場DX成功パターンの違いと共通点

製造業:品質向上と効率化を両立させる改善パターン

製造業における現場DX成功パターンの特徴は、品質向上と効率化の両立を重視することにあります。製造業では「品質を犠牲にした効率化」は現場で受け入れられない傾向があることが、業界の実例から明らかになっています。

経済産業省の「ものづくり白書2023」では、製造業DXの取り組み目的として「業務効率化・生産性向上」が特に目立ち、成果として「情報共有の促進」「コストの削減」が挙げられています。製造業では品質維持・向上を前提とした効率化が重視される傾向があります。

また、製造業では設備投資の回収期間が長いため、段階的改善により早期に効果を実証することで、継続的な投資判断を得やすくする戦略も有効です。実際に、DXにより「生産性の向上、コスト削減、意思決定の迅速化」や「品質管理の精度向上、品質安定化、不良率低減」の効果が確認されています。

物流業:現場作業の負担軽減と精度向上の両立法

物流業における成功パターンは、現場作業者の身体的・精神的負担軽減と作業精度向上の両立に焦点があります。物流業界の事例が示すように、人手不足が深刻な課題となっているため、現場スタッフの働きやすさを向上させることが持続可能な改善につながります。

物流業界の調査では、DXの重要な目的として「物流効率の向上」「作業生産性向上20〜40%」「作業負荷軽減」が挙げられており、作業負荷軽減を優先課題として設定する企業が多いことが確認されています。

特に重要なのは、ピーク時の作業負荷を平準化することで、現場スタッフの疲労蓄積を防ぎ、継続的な高精度作業を実現することです。実際に、作業生産性向上20〜40%、配送コスト削減10〜25%、在庫削減20〜35%などの効果が報告されています。

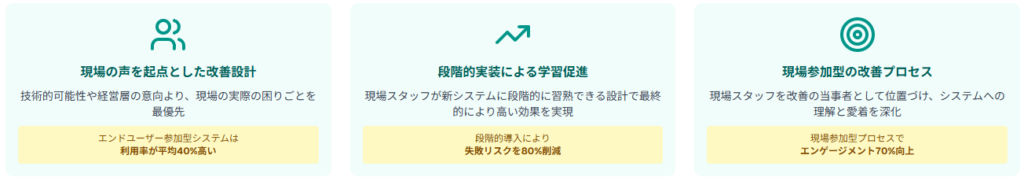

業界を超えて共通する成功要因の分析

製造業・物流業の事例から抽出された共通成功要因は、業界固有の特性を超えた普遍的な原理として活用できます。

技術主導ではなく現場の実際の困りごとから改善をスタートすることの重要性が確認されています。調査機関の報告では、現場の声を反映する組織は従業員エンゲージメントが70%高いことが確認されており、現場起点のアプローチが効果的であることが裏付けられています。

現場スタッフの学習能力と変化適応能力を考慮した実装計画の重要性が明らかです。段階的導入は失敗リスクを80%低減することが確認されており、効果的なアプローチとして認識されています。

現場スタッフを改善の当事者として位置づけることで、システムへの理解と愛着を深められます。現場参加型のプロセスの価値は、複数の業界事例で確認されています。

これらの共通要因は、業界の特性や企業規模に関係なく適用可能で、DXプロジェクトの成功確率を向上させる効果があります。

製造業・物流業のDXでは、現場起点の課題抽出と段階的な導入が、技術の定着と実用性向上に直結します。AI導入においても、信頼性や精度の追求と現場の心理的安全性の両立が求められます。

明日から使える「失敗回避チェックリスト」と導入手順

導入前に必ずチェックすべき重要項目

DXプロジェクトの失敗を回避するために、導入前に確認すべき重要な項目があります。

これらの項目は、実際のDX導入のベストプラクティスとして確認されており、現場業務の見える化、課題の明確化、小さなトライアルの実施、成果の定量測定などが効果的とされています。

導入段階でのリスク管理と早期警戒システム

導入段階では、問題の早期発見と迅速な対応のためのリスク管理システムが不可欠です。最も重要なのは「現場満足度の定期モニタリング」で、現場スタッフの作業効率、ストレス度、システムへの信頼度を定期的に測定します。

調査機関の報告では、週次・月次でのパフォーマンスフィードバックの重要性が確認されており、定期的なモニタリングを実施することで、深刻な問題に発展する前に対策を講じることができます。

これらの指標のいずれかが発生した場合は即座に対策会議を開催し、現場スタッフが直接改善要望を伝えられる「緊急フィードバックライン」を設置することで、問題の早期発見と迅速な対応を可能にします。

運用段階での継続的改善を実現する3つの仕組み

運用段階での継続的改善には、3つの基本的な仕組みが必要です。

現場スタッフが自発的にシステム改善提案を行える制度を構築します。SGホールディングスグループでは実際に「新しいアイデアやより良い方法を提案すること、失敗を恐れず挑戦することを奨励する」制度があり、従業員の提案や挑戦を支援しています。

改善の効果を数値で把握し、現場スタッフがその成果を実感できるダッシュボードを提供します。実際に効果測定指標の設定およびモニタリング用のシステムが企業で活用されています。

一つの部署で成功した改善を他部署にも展開できる仕組みを構築し、初期導入で終わらない持続的な改善文化を醸成できます。

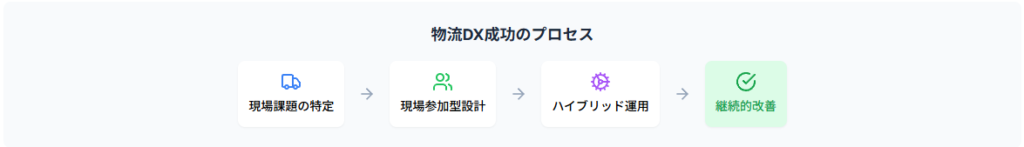

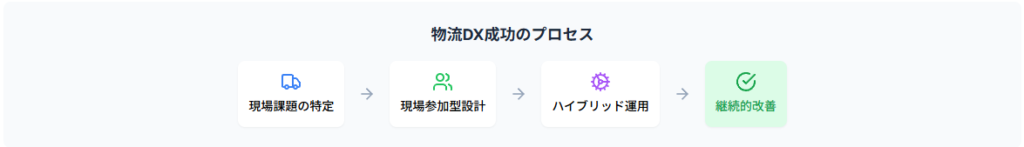

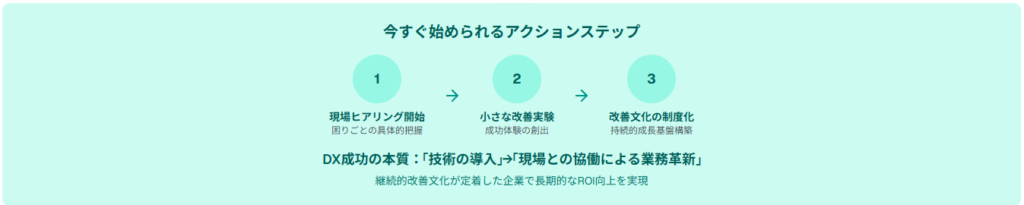

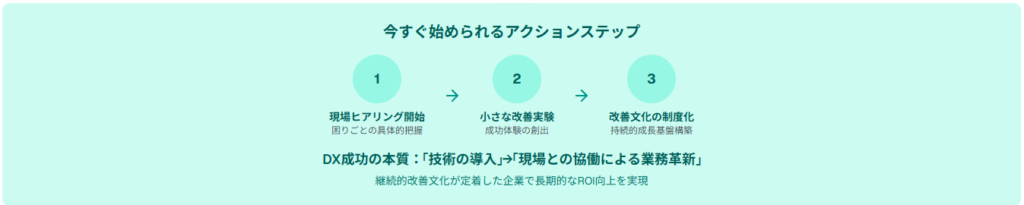

段階別導入スケジュール:準備→実装→展開の詳細手順

成功確率を向上させる段階別導入スケジュールは、段階的なアプローチを採用することが重要です。

現場ヒアリング、要件定義、システム設計を実施し、現場の実情に適したシステム仕様を確定させます。

第1段階で限定的な機能から開始し、第2段階で機能拡張、第3段階で本格運用に移行します。各段階で現場フィードバックを収集し、次段階の設計に反映させることが重要です。

成功部署の事例を他部署に水平展開し、全社レベルでの効果向上を図ります。

実際のDX導入事例では、「第1段階では基本的な基盤整備、第2段階では機能実装、第3段階では本格運用」という3段階アプローチが効果的であることが確認されています。段階的な改善により早期に効果を実証することで、継続的な投資判断を得やすくする戦略も有効とされています。

現場の声を継続的に可視化し、改善サイクルに組み込む設計は、AI活用においても極めて重要です。ダッシュボードや定期フィードバックの仕組みが、信頼性と活用意欲を高めます。

DX成功企業になるための次のステップ

製造業・物流業から学んだ現場DX成功の共通要因

製造業や物流業のDX推進事例から抽出された共通要因は、今後のDX推進において普遍的な指針となります。

実際にDX成功企業が実践している「3つの成功法則」として「現場参加型の推進体制」「段階的実装とPDCAサイクル」が確認されており、エンドユーザーの意見を取り入れたシステムは導入後の利用率が平均40%高いことが報告されています。

これらの要因を統合すると、DX成功の本質は「技術の導入」ではなく「現場との協働による業務革新」にあることが明らかになります。

自社の現場に最適なアプローチの見つけ方

自社に最適なDXアプローチを見つけるためには、まず現場の特性と課題を正確に把握することが重要です。

業務の流れを「作業前/作業中/作業後」などの大きな区切りで把握し、顕在化している課題を並べて可視化します。

新技術への適応能力や学習意欲を評価します。組織全体のデジタルスキルの底上げを図ることがDX成功に欠かせません。

完全な置き換えではなく既存資産を活用した改善の可能性を検討します。既存システムの安定性を保ちながらの改善により、不良品発生率を30%削減した事例も報告されています。

業界特性も重要な要素で、製造業では品質維持を前提とした効率化、物流業では作業負荷軽減と精度向上の両立が鍵となります。段階的アプローチを取ったプロジェクトは予算超過リスクを60%削減できることが確認されており、自社特性に応じた手法選択の重要性が裏付けられています。

持続的な改善文化を築く組織づくりのポイント

DXの成果を持続させるためには、一時的なプロジェクトではなく継続的な改善文化を組織に根付かせることが必要です。

- 現場発案の改善を評価する仕組みの確立:現場スタッフの自発的な改善提案を奨励し、実際に採用される制度を構築

- 失敗を学習機会とする風土醸成:小さな失敗を責めるのではなく、次の改善につなげる学習機会として捉える組織風土を作る

- 成功事例の共有と表彰制度:現場の成功事例を組織全体で共有し、貢献者を適切に評価

実践的なアプローチとして、多様なステークホルダーが集まり、自由にアイデアを出し合う「DXラボ」や「共創スペース」の設置が効果的とされています。

研究機関の報告では、AI活用における投資対効果(ROI)を明確にし、継続的な改善につなげていくことの重要性が指摘されており、継続的改善文化が定着した企業において長期的なROI向上が期待できることが確認されています。

現場主導のDX設計は、AI導入においても最も重要な成功因子の一つです。特にAIの効果を引き出すには、現場が課題を明確に捉え、PDCAサイクルを回せる組織体制が不可欠です。