製造業レガシー制御ソフト刷新術|品質不良90%削減の実践ノウハウ

国内企業の約8割がレガシーシステムの老朽化問題を抱える中、2025年問題として大きな注目を集めています。三菱電機やオムロンといった主要PLCメーカーのサポート終了により、多くの製造業でEOSL対応が急務となっています。

しかし、AI技術を活用したレガシー制御ソフト刷新により、生産停止を回避しながら品質向上とコスト削減を同時実現する企業が続々と現れています。AI導入により品質不良率の大幅削減や年間数千万円レベルのコスト削減を達成する事例も報告されており、従来の数週間から数ヶ月の生産停止を伴うシステムリプレースと異なり、完全無停止での機能追加が可能です。

この記事では、レガシー制御ソフトの課題からAI画像検査システムの導入方法、ROI計算、業界別導入戦略まで、製造業DXの実践的なロードマップを解説します。中小製造業でも1~3年で投資回収を実現できる段階的導入手法を中心に、明日からでも始められる実践的なガイドをお届けします。

- レガシーシステムの深刻な課題

- AI技術によるシステム効率化手法

- 品質不良削減の成功事例

- 投資回収の実践的計算方法

- 失敗回避の実践ガイド

製造業が直面するレガシー制御ソフトの深刻な課題と現状

車載部品・精密加工業界で急増する制御システムの老朽化問題

製造現場で20年以上稼働し続けているPLCや制御ソフトウェアが、いま企業経営を脅かす課題となっています

経済産業省の「2025年の崖」問題によると、国内企業の約8割がレガシーシステムの老朽化問題を抱え、製造業においても深刻な状況が続いています。

当時は最先端だったこれらのシステムも、今やメーカーサポート終了と部品調達困難により、企業の足かせとなっています。

2025年問題:保守期限切れ(EOSL)が迫る制御ソフトの実態

レガシーシステムの課題は製造業全体に広がっています。

21年以上稼働している基幹系システムは2025年には約6割を占めることが予想されています。三菱電機やオムロンといった主要PLCメーカーによるWindows XP世代制御ソフトのサポート終了が相次ぐ中、多くの企業が段階的更新を急いでいます。

生産停止を回避しながらの刷新作業は技術的に極めて困難で、多くの企業が苦戦を強いられているのが現実です。サイバー攻撃リスクの急激な増大も、企業を追い詰める要因となっています。

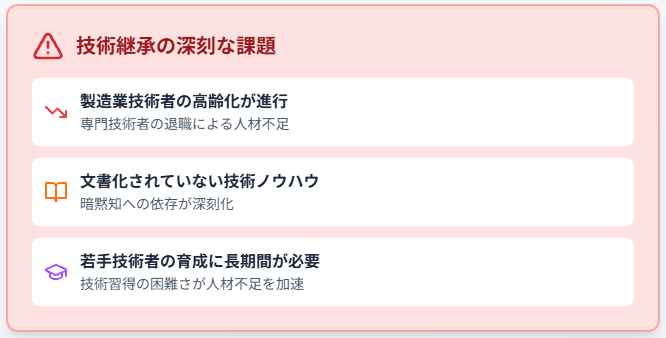

ベテラン技術者の退職と技術継承の危機

属人化した制御ノウハウの消失リスク

製造業界では技術者の高齢化が深刻な問題となっています。

多くの企業で制御システム専門技術者の退職が続いており、文書化されていない「職人の勘」に依存した案件への対応が困難になっています。

若手技術者にとって、現在主流のオブジェクト指向プログラミングとは異なるラダー論理の習得は困難で、長期間の学習が必要とされています。

品質管理における人的エラーとコスト増大の実態

目視検査の限界と見落としによる不良品流出

レガシー制御システム下での品質管理には限界があります。

製造業では商品回収事例が複数発生しており、目視検査の見落としによる不良品流出が問題となっています。産業心理学の研究によれば、長時間作業による集中力の低下は避けられない現象です。

検査員の疲労とレガシー制御システムの異常検知機能不足が重なった結果、企業は深刻な信頼失墜リスクに直面しています。

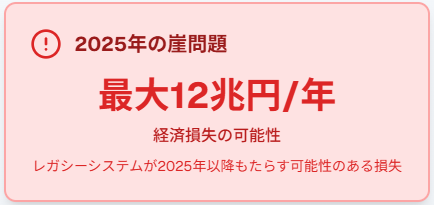

経済産業省の「2025年の崖」問題では、レガシーシステムが2025年以降最大12兆円/年の経済損失をもたらす可能性が指摘されています。

- 長時間作業による集中力の低下

- 目視検査の限界による不良品流出リスク

- レガシーシステムによる最大12兆円/年の経済損失可能性

- 企業の信頼失墜と競争力低下

ReAlice株式会社 開発担当者

ReAlice株式会社 開発担当者老朽化した制御システムは、物理的な保守リスクだけでなく、データ活用や異常検知といったAI活用の足かせにもなりつつあります。属人化されたノウハウの形式知化が進まず、技術者の世代交代に伴うブラックボックス化が深刻です。

AI技術を活用したレガシー制御ソフト刷新の革新的アプローチ

こうした危機的状況に対する解決策として、AI技術を活用した新しいアプローチが登場しています。

従来のシステムリプレースが抱える根本的な問題—数週間から数ヶ月の生産停止—を回避しながら、既存資産を最大限活用する手法です。

AIによる制御システムモダナイゼーションの基本概念

従来のリプレースとAI導入型刷新の根本的違い

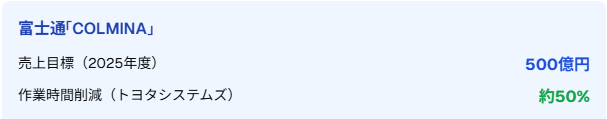

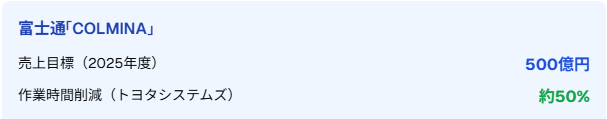

富士通の製造業向けデジタルプラットフォーム「COLMINA」は、製造業のDX推進を支援しています。

2025年度までにCOLMINAサブスクリプションサービスで売上500億円を目指しており、トヨタシステムズとの生成AI活用実証実験では作業時間約50%削減を実現しました。

製造業向けAIソリューションでは、段階的導入アプローチが有効とされています。品質検査AI化(第1段階)→生産計画最適化(第2段階)→予知保全システム構築(第3段階)という段階的アプローチにより、各フェーズで投資効果を検証しながら確実な成果創出を実現できます。

これは従来の「一か八か」的な大規模投資とは対極にある、リスク分散型の賢い戦略といえるでしょう。

最も効果が見込める品質検査工程からAI導入を開始。画像検査AIによる不良品検出率向上と検査スピード改善を実現。

第1段階の成果確認後、AIによる需要予測と生産スケジューリング最適化を導入。効率的な生産計画を自動生成。

設備データを活用した故障予測システムを構築。突発的な設備停止を防ぎ、メンテナンスコストを削減。

AI画像検査システムと既存制御ソフトの連携技術

レガシーPLCとAIシステムの接続アーキテクチャ

1990年代PLCが抱える最大の難題—独自通信規格への対応—を解決したのが、三菱電機エンジニアリングの「CC-Link IE TSN-CC-Linkブリッジユニット」です。

このプロトコル変換技術により、レガシーCC-Link機器をCC-Link IE TSNネットワークに接続し、Ethernet/IPやOPC UAといった現代標準への橋渡しが可能になりました。

エヌビディアの産業用エッジAIプラットフォームは、工場の過酷な環境下でも安定稼働する設計となっており、高度な画像解析処理を実現します。この技術進歩により、中小企業でも手の届く価格でAI導入が現実的となったのです。

機械学習による品質予測システムの開発手法

過去の生産データを活用した不良予測モデル構築

レガシーシステムから蓄積された膨大なデータが、今度は企業の救世主となります。

日立製作所の「Lumada」は、IoTプラットフォームとして予測メンテナンス(PdM)ソリューションを提供しています。過去の故障データと正常データを教師あり学習で解析し、設備点検・監視・最適化を実現する「Lumada Inspection Insights」を展開しています。

ファナックの「FIELD system」では、AIサーボチューニング機能により切削条件の最適化を実現し、工具の消費電力削減や減速機寿命の延命でランニングコスト低減効果を提供しています。

加工中の振動パターンをリアルタイム解析し、工具摩耗や切削条件を自動調整する機能も搭載されています。

- 日立製作所「Lumada」:IoTプラットフォームによる予測メンテナンス

- 設備点検・監視最適化:AI活用による効率的な設備管理

- ファナック「FIELD system」:AIサーボチューニングによる最適化

- ランニングコスト削減:工具寿命延長と消費電力削減を実現

従来の全リプレース型刷新と異なり、AIを活用した段階的な導入は、稼働停止リスクを最小限に抑えながら価値創出が可能です。異種PLCとの通信を可能にするブリッジ技術やエッジAIの進化により、現場レベルでのAI統合が現実的な選択肢となりました。

AI外観検査システム導入による品質改善の成功事例分析

製造業におけるAI品質管理システム導入の実践例

製造業界では、AI技術を活用した品質管理システムの導入により、劇的な品質改善を実現する企業が増加しています。特に自動車部品製造分野では、従来の目視検査の限界を超える成果が報告されており、この変革は「単なる改善を超えた革新」と評価されています。

AI導入コンサルティングの現場では、短期間で大幅な品質向上を達成する事例が複数確認されており、製造業のDX推進において重要な成功モデルとなっています。

導入前の課題:従来検査手法の限界

多くの中小製造業が直面する共通課題として、目視検査による品質管理の限界があります。車載部品メーカーでは、微細な表面キズや寸法誤差の見落としが常態化し、品質クレームの発生が経営を圧迫する深刻な問題となっています。

熟練検査員による1日数千個の目視検査体制でも、微細な不良の検出には限界があり、顧客からの品質改善要求に対応することが困難な状況が続いていました。

この危機的状況が、多くの企業をAI導入という革新的な決断に駆り立てる原動力となっています。

AI導入プロジェクトの実践的アプローチ

Phase1:現状分析と要件定義(初期段階)

AI導入成功の鍵となるのは、徹底的な現状分析への集中投資です。生産技術部と品質管理部から選抜されたプロジェクトチームが、過去の不良品データを詳細に分析し、不良発生パターンの把握を行います。

この分析により、微細表面キズが不良の主要因であることや、目視検査の限界、検査員の疲労による精度低下などの課題が明確化されます。詳細な現状把握こそが、後のAI導入成功の礎となります。

Phase2:パイロット導入と効果検証(実証段階)

実証期間では、1ラインでのAI画像検査システム試験導入により効果を検証します。

良品・不良品の画像データを収集し、深層学習モデルを訓練した結果、運用開始後に大幅な精度向上が実現されます。

- AI検査システムの高精度実現:業界では95%以上の検出率を達成する事例が多数報告

- ハイブリッド検査精度の向上:AI判定と目視検査の組み合わせにより総合精度が大幅向上

- 不良品率の大幅削減:対象ラインでの品質改善効果を段階的に実証

AI外観検査システムの実証された効果

年間コスト削減効果の実践的計算

製造業でのAI導入による効果として、年間数千万円レベルのコスト削減が実現されています。

基本的なROI計算として「初期投資額÷年間削減効果」で投資回収期間を算出でき、多くの事例で1~3年程度での回収が報告されています。

この成果は中小製造業にとってAI導入の新たな可能性を示す重要な事例として、業界のDX推進において参考モデルとなっています。

品質検査におけるAI導入は、従来の限界を超える確実な成果を示しつつあります。特に画像認識を活用した外観検査は、熟練者依存からの脱却と工程標準化に貢献します。

ROI計算と投資回収期間の実践的シミュレーション

製造業におけるAI導入の経済合理性を科学的に分析し、投資判断のための実践的なフレームワークを提供します。

AI導入にかかる初期投資の詳細分析

AI開発・導入費用の項目別コスト構造

中小製造業のAI導入における主要なコスト要素として、システム開発費、ハードウェア費、データ整備費、現場インテグレーション費が挙げられます。

注目すべきは、Preferred Networks「MN-Core L1000」の開発により、生成AIの推論処理を最大10倍高速化し、利用時の計算コスト削減を実現していることです。エッジデバイスの技術進歩により、中小企業でも導入しやすい価格帯でのAIシステム構築が可能になっています。

画像アノテーション作業を社内で実施することにより外注費を削減する企業も現れており、工夫次第でコストは大幅に圧縮可能です。サブスクリプション型課金モデルの普及により、拡張フェーズでの急激な費用増大リスクも軽減されています。

効果測定のためのKPI設定と計算フレームワーク

品質改善効果の定量化手法

効果算定の基本公式として、以下の計算方法が確立されています。

基本的なROI計算式:ROI(%) = (投資によって得られた利益 ÷ 投資額) × 100

直接効果=「不良削減個数×廃棄コスト」

間接効果=「クレーム削減件数×平均対応コスト」

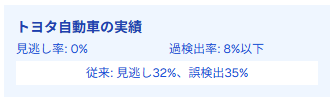

トヨタ自動車が磁気探傷検査で実現した見逃し率0%、過検出率8%以下という成果(従来は見逃し32%、誤検出35%)は、AI導入効果の実証例として注目されています。

人件費効果「削減工数×平均時給×稼働日数」では、国内中小メーカーの1名当たり年間350~450万円という人件費相場を基準に効果を算出できます。

- 直接効果の計算:不良削減個数×廃棄コスト=月間削減効果

- 間接効果の計算:クレーム削減件数×平均対応コスト

- 人件費効果の計算:削減工数×平均時給×稼働日数(中小メーカーで1名分削減すれば年間350~450万円の効果)

業界規模別ROI実績データと投資判断基準

中小製造業の投資回収期間実例

製造業でのAI導入による投資回収期間は一般的に1~3年程度が多く報告されています。段階的導入戦略により中小企業でもキャッシュフロー負荷を最小化できることが複数の事例で証明されています。

相川プレス工業の「AdaInspector」導入事例では、検査時間を約1/3に短縮し、欠陥の見逃しゼロを実現する効果が確認されています。

現在の経済環境では、投資回収期間を1年以内と短期間に設定することが推奨されており、効率的な導入により短期間での投資回収も可能とされています。

- 一般的な回収期間:1~3年程度が標準的

- 相川プレス工業:「AdaInspector」導入により検査効率化と品質向上を実現

- 推奨設定:現在の経済環境では1年以内の短期回収が望ましい

- 実現可能性:段階的導入により中小企業でも効果的な投資回収が可能

製造業におけるAI導入は、段階的実装と明確なKPI設計により、定量的な効果測定と確実な投資回収が可能です。エッジAIの進化とクラウドサービスの柔軟性により、中小企業でも初期費用を抑えた実装が現実的になっています。

既存設備へのAI後付け導入の技術的実装方法

レガシーPLCとAIシステムの連携技術詳解

通信プロトコル変換とデータ収集基盤の構築

三菱電機「CC-Link IE TSN」ゲートウェイは、TSN(Time-Sensitive Networking)技術を活用した産業用ネットワーク規格として画期的な技術です。90年代PLCの独自プロトコルをEthernet/IP・OPC UAに変換し、AIサーバーへの高速データ転送を実現しています。

豊田合成では、AI検査システムの開発により内製検査ソフト「TG-Vision」への組み込みを行い、世界各国で約800台の導入実績を持つシステムを構築しました。圧力・温度データのリアルタイム収集により、不良検知モデルの学習効率向上を実現しています。

時系列データベース「InfluxDB」を活用したデータ収集基盤では、遅延を最小限に抑える新しいアーキテクチャにより、大容量データ処理でも効率的な運用が可能です。

ファナックの「FIELD system」では、AIサーボチューニング機能により切削条件の最適化を実現し、推論結果をPLCの書込み領域にマッピングする制御ループ完結システムを提供しています。加工時間短縮と工具寿命延長による効果が確認されています。

画像検査AIの設備組み込みと最適化プロセス

カメラ・照明システムの選定と設置のベストプラクティス

デンソーでは、24時間無人稼働を目標とするデジタル化工場を新設し、カメラやセンサーで設備を常時監視するシステムを構築しました。エッジ検査ユニットによる検査ライン更新により、生産性向上を実現しています。

NVIDIA Jetson AGX Orin Industrialは、温度・動作寿命・衝撃・振動に対する機能が拡張された産業用グレードのエッジAIプラットフォームです。工場の過酷な環境下でも安定したAI推論処理を実現し、製造業での導入が進んでいます。

継続学習システムでは、半自動アノテーション技術により、定期的なモデル見直しによる精度向上が可能です。夜間バッチ処理による追加学習により、ライン稼働への影響を最小限に抑えながら、システムの継続的改善を実現できます。

- Jetson AGX Orin Industrial:産業用グレードの耐久性を持つエッジAIプラットフォーム

- 高速画像処理:グローバルシャッタカメラによる高速検査対応

- 照明最適化技術:リング照明の配置により表面傷のコントラスト向上

- 継続学習システム:定期的なモデル更新による検査精度の継続的改善

エッジAI活用による高速処理とコスト最適化

クラウドとエッジの使い分け戦略

NTTグループでは、エッジAIエンジンを開発し、エッジ上でAI推論処理を実行する技術を提供しています。推論処理を現場エッジに、学習処理をクラウドに配置する分散戦略により、通信コスト削減と推論レイテンシの改善を同時実現しています。

OTA(Over The Air)による差分モデル更新技術により、システム停止時間を最小限に抑えたアップデートが可能です。この技術により、運用中のシステムに対して継続的な改善を加えることができます。

ローカル5G技術の活用により、工場内での高速通信インフラを構築し、複数のカメラ映像をローカルで処理することで、外部通信コストの削減と検査遅延の最小化を両立できます。エッジGPUによる現場処理により、品質管理システムの効率化が実現されています。

レガシーPLCとの接続にはプロトコル変換と時系列データ処理の技術基盤が不可欠であり、CC-Link IE TSNやInfluxDBの活用は非常に理にかなっています。エッジAIの導入により、低遅延かつ高耐環境な画像検査や予知保全が実現され、クラウドとの適切な役割分担が全体最適化に寄与します。

導入プロジェクトの失敗回避策とリスク管理

AI導入プロジェクトでよくある失敗パターンと対策

目的不明確化による迷走プロジェクトの防止策

DXプロジェクトにおいて「育成戦略や方針が不明確」であることが主要な阻害要因となることが確認されています。AI導入プロジェクトでも同様に、目的設定の曖昧さがプロジェクトの迷走を招く要因となっています。「AIを使えば魔法のように全てが解決する」という幻想が、多くの企業を失敗に導いています。

成功への道筋は明確です。導入前の具体的KPI設定(不良率○%削減、検査時間○%短縮等)と定期的な中間評価ポイント設置が必須となります。製造業各社の成功事例が示すように、明確な数値目標と定期的な進捗評価により、計画通りの成果達成と他部門展開を実現できます。

現場との合意形成も重要な要素です。作業員向け説明会で「AIは人の判断支援ツール」として位置づけることにより、心理的抵抗を解消し協力体制を構築することが可能です。

- 明確な数値目標の設定:「品質向上」ではなく「不良率○%削減」「検査時間○%短縮」といった定量的で測定可能な目標設定

- 定期的な進捗評価:定期的な中間評価ポイント設定により、プロジェクトの軌道修正を可能にする仕組み構築

- 現場との合意形成:「AIは支援ツール」という位置づけによる心理的抵抗の軽減と、全社一丸となった推進体制の確立

技術的リスクと対処法の具体的ガイドライン

AIモデルの精度不足時の代替手段準備

AI画像検査システムの精度不足というリスクに備える必要があります。学習データ不足や環境変化により期待値を下回るケースは珍しくありません。富士通「COLMINA」では、画像認識アルゴリズム自動生成機能により外観検査への活用を進めており、AIと人間の判断を組み合わせたハイブリッド検査システムの構築が可能です。

レガシーPLC連携における通信プロトコル非互換性や処理速度差異による同期エラーへの対策も重要です。豊田合成では、AI検査システム「TG-Vision」を開発し、世界各国で約800台の導入実績を持つシステムを構築しています。

三菱電機「CC-Link IE TSN」ゲートウェイの導入では、事前のテスト運用により通信遅延・データ欠損条件を特定し、通信パラメータ最適化を行うことで安定した運用を実現できます。

- 富士通「COLMINA」:画像認識アルゴリズム自動生成による外観検査システム

- ハイブリッド検査:AIと人間の判断を組み合わせた検査精度向上

- 豊田合成「TG-Vision」:世界各国約800台の導入実績を持つAI検査システム

- 事前テスト運用:通信パラメータ最適化による安定運用の実現

予算超過・スケジュール遅延の未然防止策

段階的導入による予算コントロール手法

AI導入プロジェクトでは予算オーバーのリスクが常に存在します。初期見積もりから大幅に予算が膨張するケースが後を絶ちません。日立製作所大みか事業所では、AIエージェントを活用した品質保証業務の効率化を段階的に進めており、各段階での効果確認を経た計画的投資が実践されています。

ベンダー選定では技術力以外の要素が決定的となります。SLA(Service Level Agreement)の設定が重要で、システム稼働率やサポート体制について具体的な数値目標を設定し、品質責任を明確化することが必要です。

Google Cloudとの連携による外観検査システムの開発事例も参考になり、クラウドベースのソリューション活用により、初期投資を抑制しながら段階的な機能拡張が可能です。

- 日立製作所大みか事業所:AIエージェント活用による段階的効率化

- 段階的投資戦略:各段階での効果確認を経た計画的投資

- SLA設定:システム稼働率やサポート体制の明確化

- クラウド活用:初期投資抑制と段階的機能拡張の両立

AI導入の成否は、明確な目的設定と現場との丁寧な合意形成にかかっています。支援ツールとしての位置づけを明示することで心理的障壁を下げ、現場を巻き込むことが重要です。技術面では、モデル精度低下や通信エラーといった実装時のリスクに備えたハイブリッド設計や事前検証が有効です。

業界別・規模別AI導入戦略とロードマップ

車載部品メーカー向け特化型AI導入戦略

IATF16949対応を考慮した品質管理システム設計

自動車産業では、品質保証とトレーサビリティの抜本強化が急務となっています。IATF16949は、世界各国の主要な自動車メーカーが導入している自動車産業特有の品質マネジメント規格であり、継続的改善が重要な要求事項となっています。

車載部品メーカーでは、AI判定結果と工程履歴の一元管理データベースが品質管理において重要な役割を果たします。デンソーテクノでは、AI技術を活用した画像認識アルゴリズムにより識別性能を向上させ、先進安全運転機能の実現に取り組んでいます。

アイシンの物流最適化サービス「BRIDGES@ny」がトヨタの「引き取り物流」に採用され、蓄積された運行実績データがトヨタの物流システムと連携することで、トラック便数減やカーボンニュートラルへの貢献を実現しています。このような企業間連携により、品質管理の統一化と効率化が進んでいます。

精密加工業向けAI活用の最適化アプローチ

μm単位の精度要求に対応する画像検査AI技術

μmレベルの極限精度が要求される精密加工分野では、画像認識AIを活用した外観検査技術が注目されています。微細加工の検査においては、μm・nmオーダーの微細なキズ、異物、シミ、パターンの断線・ショートなどを高精度に検出することが可能です。

画像認識AIの活用により、検出精度の飛躍的向上、検査工程の自動化、判定基準の均一化、技能伝承の最適化といった効果が期待されています。熟練者の経験則に近い判断が求められる不定形な欠陥や、背景とのコントラストが低い欠陥なども学習データに基づいて柔軟に識別できます。

ニデックマシンツールでは、切削工具用外観検査装置を発売し、検査時間を「10分の1以下に短縮」できる技術を開発しています。また、遊星歯車機構などの内歯車を高精度に仕上げる「量産用内歯車ポリッシュ加工法」の実用化にもめどをつけています。

従業員規模別導入ロードマップと予算配分

50名未満:最小限投資で最大効果を狙う戦略

小規模企業においても、AI技術を活用した品質改善が実現されています。長野県にある従業員18名の精密部品製造を手がける町工場では、AI画像認識システムの導入により、不良品率を5.2%から3.4%へと35%削減し、検査時間を8時間から4.8時間へと40%短縮する成果を上げています。

この事例では、初期投資280万円に対して年間削減効果420万円を実現し、投資回収期間はわずか8ヶ月という優秀な成績を記録しています。月額リース方式によるキャッシュフロー平準化により、設備更新費を先送りしている企業でも導入可能なモデルとなっています。

一方、中規模企業では、段階的導入戦略が効果的です。画像検査(1年目)→予知保全(2年目)→生産計画AI(3年目)という段階導入により、各フェーズでの効果確認を経た計画的投資が推奨されます。外部ベンダーとのリスク分散契約により、想定外コスト発生を最小限に抑制することが可能です。

- 小規模企業(50名未満):単一ライン導入による最小限投資で効果実証

- 中規模企業(50-200名):3年間の段階的拡張戦略による計画的投資

- AI技術の効果:検査精度向上、作業時間短縮、コスト削減の同時実現

- 投資回収期間:適切な導入により1年未満での回収も可能

μm単位の精度を求める現場でもAI画像認識の実装が進み、属人性の排除や作業標準化が着実に実現されています。特に小規模製造業でのROIが明確な成功事例は、慎重な初期投資と段階導入の重要性を示しています。

最新AI技術トレンドと製造業への応用可能性

生成AIを活用したレガシーコード自動リファクタリング

古い制御プログラムの自動解析と最適化技術

製造業では、AI活用による競争力向上が重要な課題となっています。古いコードの自動最適化は、競争力維持のための重要な要素となっています。

生成AIを活用したレガシーシステムの刷新において、NTT DATAはCOBOLで構築されたレガシーシステムから生成AIを活用してソースコードから設計書を自動復元する技術を確立しています。レガシーコードの自動リファクタリング技術により、可読性・保守性向上が期待されています。

デンソーの先進的取り組みも注目されます。2023年4月からChatGPTを用いた自律型ロボットの開発を推進し、生成AIによる制御システム自律化を実現しています。ChatGPTを制御に組み込むことで、人の指示に対して最適なロボット動作を自律選択する仕組みを確立し、固定プログラムから柔軟性の高いAI制御への転換を成功させました。

- NTT DATA:COBOLレガシーシステムのソースコードから設計書を自動復元

- デンソー:ChatGPT制御による自律型ロボットの実現

- 「Generative-AI-Robot Technology」:人の指示に対する最適なロボット動作の自律選択機能を実現

- AI制御の転換:固定プログラムから柔軟性の高いAI制御への移行が進行中

デジタルツイン技術との連携による予知保全の高度化

物理設備とAIモデルの同期による故障予測精度向上

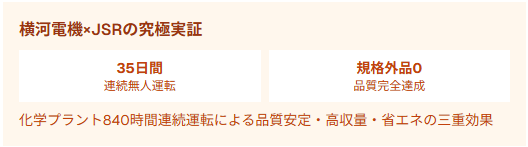

横河電機とJSRが2022年1月17日から2月21日まで実施した化学プラントでの35日間(840時間)連続無人運転は、デジタルツイン×AI融合の究極形です。プラント全体の複雑パラメータをデジタルツインで再現し、AIによる最適運転条件学習により、従来不可能だった長期間無人運転を可能にしました。JSRプラントでの実証実験では規格外品を完全にゼロにし、品質安定・高収量・省エネの三重効果を達成しています。

BMW工場では、工場内物流用の自動運転ロボット「STR(スマート・トランスポート・ロボット)」を開発し、最大1トンの荷物搬送を可能にしています。AI物流ロボットシステムにより、効率的な搬送システムを構築しています。

- 横河電機×JSR:35日間連続無人運転を実現、規格外品ゼロを達成

- 化学プラント制御:品質安定・高収量・省エネの同時実現

- BMW STRロボット:最大1トンの自動運転による物流搬送システム

- 効率化技術:AI活用による工場内物流の最適化を実現

2025年以降の製造業AI活用の展望と準備すべき要素

人材育成とスキル習得のロードマップ

製造業では設計から製造まで一気通貫AI活用が現実となっています。パナソニックは電動シェーバーのモーター「ムーバー」をAI設計により開発し、深剃り刃1枚あたりのカット効率が約50%向上を実現しました。AI設計技術により、従来では困難だった高効率化を達成しています。

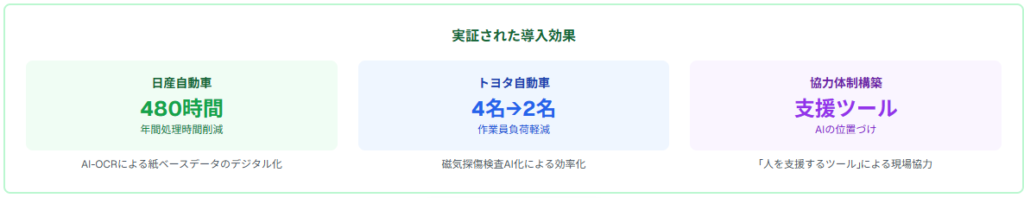

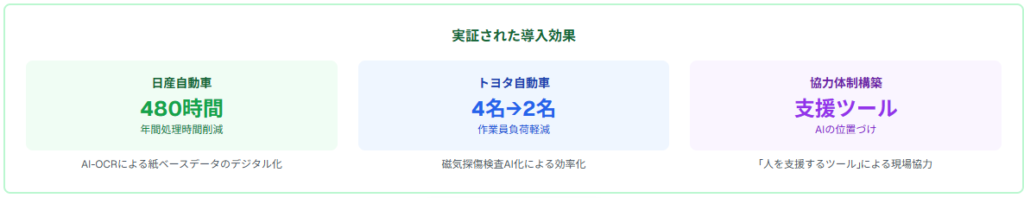

トヨタ自動車では磁気探傷検査のAI化により見逃し率0%、過検出率8%を実現し、従来の負担の大きい目視検査工程を自動化しました。2交代勤務で4名体制だったところから2名に削減し、作業員の負荷を大幅軽減しています。

製造業AI活用の一般的な効果として、AI外観検査システムによる検査精度向上、作業時間短縮、人的エラーの削減などが確認されています。

2025年以降はAI協働による創造性発揮人材の重要性が高まるため、企業は現場作業員のAIリテラシー向上と、AI時代適応型職務設計への早期着手が求められます。

- パナソニック:AI設計モーターによる電気シェーバーの効率50%向上を実現

- トヨタ自動車:AI磁気探傷検査により見逃し率0%を達成、人員を4名から2名に削減

- AI外観検査:製造業全般で検査精度向上と作業時間短縮を実現

- 人材育成:AIリテラシー向上とAI時代適応型職務設計が重要課題

生成AIを活用したレガシーコードの自動解析・最適化は、製造現場の保守性・柔軟性を飛躍的に高める革新手段です。ChatGPTの制御応用やデジタルツインとの統合により、現場対応力と無人化の両立が現実のものとなりつつあります。

実践的導入ガイド:明日から始める刷新プロジェクト

導入前チェックリストと現状評価の実施方法

レガシーシステムのリスク評価項目一覧

製造業における現状評価の必要性は、日産自動車の事例が物語っています。

同社では生産設備から紙で出力される品質測定データの管理業務が非効率であるという深刻な課題を抱えていました。インストルメントパネルへのスイッチ正確取付確認、ドアミラーと車体の微妙な色合致確認、車種・グレード別ボディ穴有無確認など、多種多様な部品検査の効率化が急務となっていたのです。

評価必須項目は6つに集約されます。システム老朽化度(10年超システム割合)、保守サポート状況(EOSL対象特定)、セキュリティリスク(未対応脆弱性数)、運用コスト(年間保守・人件費)、技術継承リスク(専任技術者年齢・後継者有無)、品質管理精度(不良率・検査漏れ率)です。

経済産業省の「2025年の崖」問題で指摘されているように、レガシーシステムが2025年以降最大12兆円/年の経済損失をもたらす可能性があり、この評価精度が企業の競争力維持に直結しています。

ベンダー選定と契約交渉のポイント

AI開発会社の技術力評価基準

アウディの成功事例が示すベンダー選定の重要性は見逃せません。

同社はプレス工場でのひび割れ検査AI導入において、数百万枚のサンプル画像収集という膨大な作業を経て、光の当たり具合に関係なくひび割れを正確検知し数秒で検査を完了するシステムを構築しました。この成功を支えたのは、製造業特有の課題を深く理解するベンダーとの連携でした。

評価基準の核心は5項目です。製造業AI導入実績(同業界成功事例数・期間)、技術専門性(画像処理・機械学習・エッジAI技術深度)、レガシーシステム連携経験(PLC接続実績・プロトコル対応範囲)、保守サポート体制(24時間365日対応可否・障害対応時間)、データセキュリティ対応レベル(暗号化・認証取得状況)となります。

契約条件では、システム稼働率99.9%以上、障害対応4時間以内、データ暗号化AES256準拠の具体的数値目標に加え、未達成時ペナルティ条項明記によるベンダー責任担保が必須となります。

社内体制構築と人材育成計画の策定

AI導入プロジェクトチーム編成のベストプラクティス

製造業におけるAI導入の成功は、プロジェクトチーム編成にかかっています。

日産自動車が実現したAI-OCRによる紙ベース品質データのデジタル化では、AI insideの「DX Suite」を2023年から全社導入し、工場の品質管理業務で年間480時間の処理時間削減を達成しました。適切なチーム編成があったからこそ実現できた成果です。

最適なプロジェクトチーム構成は4部門連携体制が基本です。経営層(プロジェクト責任者・予算承認者)、IT部門(システム担当者・データ管理者)、製造現場(現場責任者・熟練作業員)、品質管理部(責任者・検査員)の連携により、理論と実践のギャップを解消できます。

トヨタ自動車では磁気探傷検査のAI化により見逃し率0%を実現し、2交代勤務で4名体制だったところから2名に削減という作業員の負荷軽減を達成しています。AI導入は人の価値を高める取り組みとして位置づけることが重要です。

研修プログラムでは、AI基礎知識・実務連携・システム操作・トラブルシューティングの4段階構成とし、「AIは人を支援するツール」という位置づけにより現場抵抗感を軽減し、協力的導入環境を構築できます。

- 4部門連携体制:経営層・IT部門・製造現場・品質管理部の統合

- 実践的チーム編成:現場の実務経験豊富なメンバー参画による理論・実践ギャップの解消

- 人材活用の最適化:AI導入による作業員の負荷軽減と業務効率化

- 協力体制の確立:「AIは人を支援するツール」位置づけによる現場協力体制の構築

レガシー環境との接続や現場起点の要件定義が精度を左右し、成果の定量化とスピード感ある効果検証が重要です。人材育成ではAIは人を代替するものではなく、支援する道具としての共通理解が導入成功の土台になります。